TPM活動の進め方、ロス撲滅のための8つの活動:いまさら聞けないTPM(2)(2/4 ページ)

本連載「いまさら聞けないTPM」では、TPM(Total Productive Maintenance)とは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説している。第2回となる今回は、「TPMの進め方」について紹介する。

ロスの洗い出し(ロス検出力)とOEE(設備総合効率)

計画した製造コストとの差を生むものがロスです。モノづくりの現場では、計画した製造コストでつくれない場合があります。例えば「故障により、スピードを落とし稼働させる」「チョコ停復帰のために作業者を付ける」「不良のため再度材料を手配し、余計な残業や休日出勤をする」などがあります。これらは計画した材料費や労務費、経費を余分に使用し、製造コストを増加させます。

ロスの発生は、ちょっとした問題の放置から発生する場合が多いといえます。例えば「定期的な給油をしていないためにベアリングを焼き付かせた」「乱雑な治具の保管状態を放置したために段取りに時間をかけている」「ガタや変形している治具の使用を放置しているため調整や手直しを発生させている」などがそうです。

これらのちょっとした問題の放置は、発生した時は、ほとんど気にならない程度の問題だったはずです。すぐに直すことができたものですが「このくらいは大丈夫」と見逃しているのが実態です。こうした小さな問題が成長し、その結果がロスとして製造コストを増加させる要因に発展するのです。言い換えれば、ロスは私たちが作っているといえます。

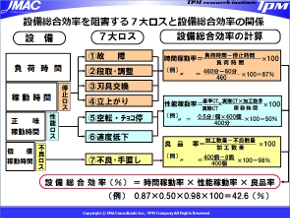

16大ロスのうち設備効率に関わるロスを把握するために設備総合効率(OEE: Overall equipment effectiveness index)を算出します。これはISO22400のKPIの1つになっています。

生産設備を中心に発生しているロス、すなわち設備の7大ロスは以下の7つの点に細分化できます。

- 故障

- 段取り・調整

- 刃具交換

- 立上がり

- 速度低下

- チョコ停

- 不良・手直し

これらにシャットダウンロスを加えて8大ロスとしています。

設備総合効率は、以下の式で算出することができます。

設備総合効率 = 時間稼働率 × 性能稼働率 × 良品率

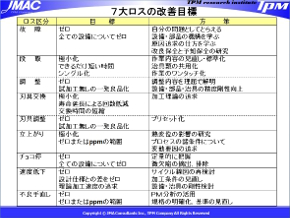

設備総合効率は、設備の信頼性や安定性を評価するための重要な指標になります。各ロスは図5のような目標で活動を行ってまいります。

Copyright © ITmedia, Inc. All Rights Reserved.