連載

TPM活動の進め方、ロス撲滅のための8つの活動:いまさら聞けないTPM(2)(3/4 ページ)

本連載「いまさら聞けないTPM」では、TPM(Total Productive Maintenance)とは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説している。第2回となる今回は、「TPMの進め方」について紹介する。

ロス撲滅と未然防止の考え方

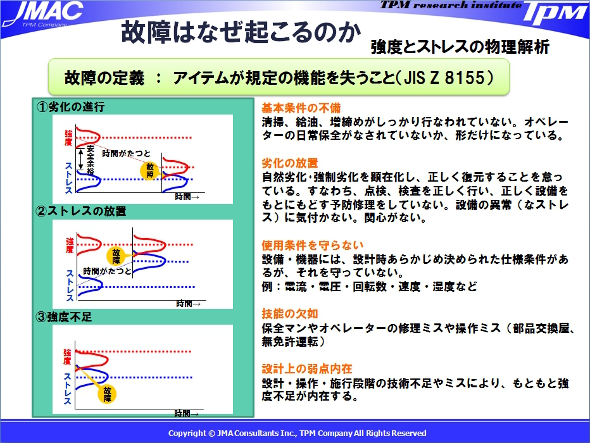

故障をゼロにするためには、なぜ故障が発生するかを理解する必要があります。図6に示すように、設備の強度とそれに加わるストレスの関係で説明できます。

設備には、常になんらかのストレスがかかっています。機能を果たすために加わるストレス(機械的・電気的ストレス)や、外部的環境として加わるストレス(温度、湿度、振動、粉塵など)がそれです。このストレスが強度を上回ったときに、故障(機能停止型故障、機能低下型故障)が発生するのです。

これらが発生する理由は、次のようなものです。

- 劣化の放置:時間とともに劣化が進行し、設備の持つ設計上の強度が除々に弱まり、設備運転時のストレスに耐えられなくなって壊れる場合です。この要因には、設備の使い方の悪さと、設備を取り巻く環境の悪さによって強制劣化が進む場合があります。いわゆる清掃・給油・増締めといった設備の基本条件が不備であったために発生するものです。また、たとえ自然劣化であっても、寿命になったものがそのまま放置され、復元が図られていないために発生する故障です

- ストレスの放置:設備の部位が劣化していなくても、設計時に考えたストレス以上の力がかかるために発生する故障です。操作ミスや修理ミス、基本条件や使用条件を守らないためにストレスを大きくさせてしまうものです

- 強度不足:設備設計者の技量不足や不注意から、もともと設備に弱い箇所があって、通常のストレスで故障するもの。設計・製作・施工段階の技術的ミスにより起こるものです

以上のことをまとめると、故障の原因は人間であるといえます。「基本条件の不備」「使用条件の不順守」「劣化の復元未実施」「設計上の弱点内在」「技能不足」の5つが故障の原因であり、この原因の対策を講ずることが大切です。これらを行うために、製造と保全がうまくリンクして活動しなければならないのです。

Copyright © ITmedia, Inc. All Rights Reserved.