鉄鋼材料の成形加工法(鋳造、圧延、鍛造):鋼材料の基礎知識(6)(1/3 ページ)

今なお工業材料の中心的な存在であり、幅広い用途で利用されている「鉄鋼材料」について一から解説する本連載。第6回は、鉄鋼材料の成形加工法について説明する。

鉄鋼材料の製造プロセスは、原料を溶かして鉄を取り出し、精錬して不純物除去/成分調整した後、冷やし固めて成形するといった一連のプロセスで成り立っています。連載第4回ではそのプロセスの全容を説明し、さらに連載第5回では精錬工程に焦点を当て、鋼を高純度化/高清浄化する技術を説明しました。

溶融状態の金属を冷やし固めるプロセスのことを「鋳造(ちゅうぞう)」と言います。単に冷やし固めて完成させた鉄鋼材料は「鋳物(いもの)」と呼ばれ、多くの製品や構造物に使用されています。しかし鉄鋼材料には、鋳造後に「圧延(あつえん)」や「鍛造(たんぞう)」などの加工が施されているものもあります。

これらの材料成形法にはそれぞれ特徴があり、材料に与える効果が異なります。また、成形可能な形状や生じるコストなどにも違いがあります。そのため、鉄鋼材料の使用に当たっては、これらの加工法の違いを理解しておくことが重要となります。そこで今回は、「鋳造」「圧延」「鍛造」それぞれの加工法の違いについて説明します。

鋳造

鋳造は、“溶かした金属を鋳型(いがた)に流し込み、目的の形状に冷やし固める成形法”です。伝統的な金属成形法であり、古くは青銅器や奈良の大仏などが鋳造によって製作されてきました。容易に金属を立体形状に成形できることから、現代でも金属材料の成形法として広く利用されています。

鋳造の大きなメリットとして、“複雑な形状の部品を一体で成形できる”点が挙げられます。鋳型を作り込むことで、機械加工では実現できないような曲面形状や中空の部品を製作することができ、部品同士を溶接などでつなぎ合わせる手間を減らせます。これにより、部品の製作にかかる全体の加工工数を減らすことができます。

また、鋳造は製作できるサイズや重量の制限がありません。小型のものから大型のものまで製作でき、実際に自動車部品、機械部品、水道管などが製作されています。鋳造できる金属の種類も豊富で、鉄鋼では非常に硬い材質の「鋳鉄」や、靭性が優れている「鋳鋼(ちゅうこう)」が用いられます。鋳鉄と鋳鋼の違いについては、連載第3回をご参照ください。近年は鋳造技術の発達により、薄肉部品や精密部品の製作が可能となっています。

一方、鋳物は“鋳造特有の欠陥が発生しやすい”というデメリットがあります。代表的な鋳造欠陥である「引け巣」は凝固の際に鋳物の内部や表面に発生する空洞であり、寸法不良だけでなく材料の強度低下をもたらします。そのため、ただ複雑形状を得たい場合には鋳物が適していますが、使用条件が厳しい場合は、鍛造が施された材料の使用が適しています。

代表的な鋳造法

鋳造法には幾つかの種類があり、製作したい鋳物の形状や精度などに応じて使い分けられます。代表的な鋳造法を以下で紹介します。

砂型(すながた)鋳造法

砂型鋳造法は最も一般的な鋳造法であり、形状の自由度が高いことから、広く用いられています。製作できる鋳物のサイズも、小型のものから大型のものまで広く対応しています。

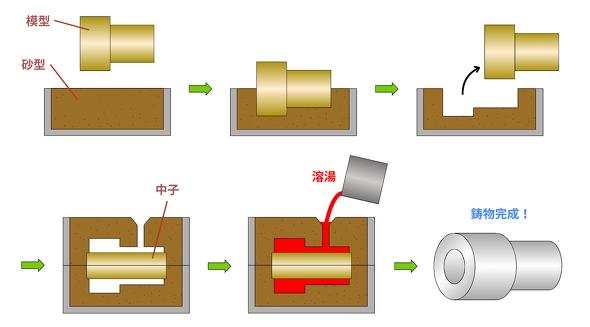

砂型鋳造法では、木材などで製作した模型で砂を型取って空洞部を作り、そこに溶けた金属(以下、溶湯<ようとう>)を流し込んで鋳物を製作します。砂型は「上型」と「下型」に分けて製作されます。鋳物に中空部分を形成したい場合は、中子(なかご)と呼ばれる型を用います。

砂型の造形には「珪砂(けいしゃ)」が用いられ、粘結剤として粘土を珪砂に混ぜて砂型を固めます。これは「生型」と呼ばれる基本的な砂型造形法であり、特殊な砂型造形法としては、粘結剤にフラン樹脂を用いて砂型を固める「有機自硬性鋳型」や、フェノール樹脂を用いて砂型を固める「熱硬化性鋳型(シェルモールド)」などがあります。

これらの砂型造形法は、砂型の強度を高めることができるため、大型鋳物品を製作したい場合などに用いられます。その他、発砲スチロールで製作した模型を砂型に埋めたまま溶湯を流し込み、溶湯の熱で模型を消失させる「消失模型鋳造法(フルモールド法)」もあります。

先述したように、金属は凝固する過程で収縮するため、鋳物の内部や表面で引け巣と呼ばれる鋳造欠陥が発生します。そのため、砂型鋳造法では単に砂型を製作するのではなく、引け巣を発生させない対策が取られます。

その1つが「押し湯」であり、最後に凝固する部分をあえて設けることで、製品部での引け巣発生を防止します。また、流し込んだ溶湯の勢いで砂型が崩れたり、溶湯に砂を巻き込んだりしないように砂型を造形する対策も取られます。

砂型鋳造法では、「ポロシティ」と呼ばれる鋳造欠陥への対策も取られます。これは、砂や粘結剤に含まれる水分が溶湯と接触し、熱分解してガスが発生することで鋳物に生じる空隙です。対策として、発生したガスを逃すためのガス抜き穴を設け、砂型の通気性をよくする対策が取られます。

精密鋳造法

精密鋳造法は、精密な形状の鋳物を製作するための鋳造法です。代表的な精密鋳造法である「ロストワックス法」は、ロウで精密な形状の模型を製作し、それを耐火性のある砂やセラミック、石こうなどで固めて鋳型とします。鋳型を加熱すると模型が溶けて外に流れるため、できた空洞に溶湯を流し込んで鋳物を製作します。

精密鋳造法は、複雑な形状の鋳物品を精度よく製作できるだけでなく、鋳肌(いはだ:鋳物の肌のこと)が滑らかという特徴もあります。ただし、型の強度が比較的低いため、大型鋳物の製作には向いていません。

遠心鋳造法

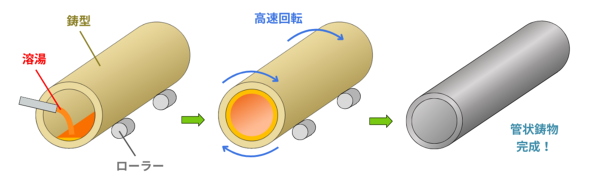

遠心鋳造法は、回転している鋳型に溶湯を流し込み、遠心力を利用し、加圧しながら凝固させる鋳造法です。溶湯が管状に凝固するため、水道管、ガス管や、シリンダーライナーなどの管状の鋳物を製作したい場合に用いられます。

遠心鋳造法には、横型と縦型があります。中子や湯道、押し湯を必要としないため、歩留まりが高くなります。また、高速回転によって溶湯を鋳型内面に押し付けるため、溶湯中のガスや不純物が押し出され、外表面側は不純物が少ない緻密な鋳物が得られます。

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 鉄鋼材料の強さを決める因子

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- パナソニック エナジーがハイニッケル正極材を実現した策と次のターゲットとは?

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 全固体電池製造工程の低露点環境に対応する潤滑剤、新技術で開発

コーナーリンク

![図1 鋳物部品の例[参考文献1]](https://image.itmedia.co.jp/mn/articles/2601/20/kn20260120HIRO1.png)