ガラスコア基板の「割れ」と「コスト増」を克服する新材料:材料技術

半導体の高性能化で注目されるガラスコア基板――同基板の課題であった微細加工とプロセスコストの増加を解決するポリイミドシートを東レが開発した。

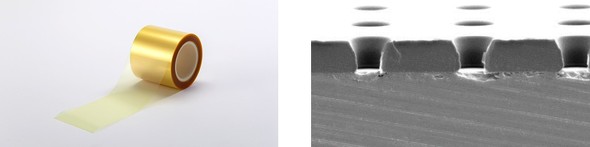

東レは2025年12月19日、半導体製造工程で使用されるガラスコア基板において、再配線層の微細加工と、貫通ビア電極(ガラス基板に垂直方向の貫通穴を形成し、電気的接続を可能とする技術、TGV)の樹脂充填(じゅうてん)を同時に実現するネガ型感光性ポリイミドシートを開発したと発表した。現在、サンプル提供を開始しており、2026年度の量産開始を目指して基板メーカーで評価を進めている。

ガラスコア基板とは、半導体チップをPCB(Printed Circuit Board)基板と接続するための微細な配線が形成された半導体パッケージ基板の1種で、コア層にガラスが使用されている。

再配線層とは、半導体チップとPCB基板の間で信号と電力をやりとりするための高密度な配線層で、半導体パッケージ基板上に形成される。主に、非常に微細な銅配線とポリマーや酸化膜などの絶縁層が多層構造で形成される。絶縁層のポリマーではポリイミドやエポキシ樹脂などが多く採用されている。

直径10μm以下の微細ビア加工にも対応

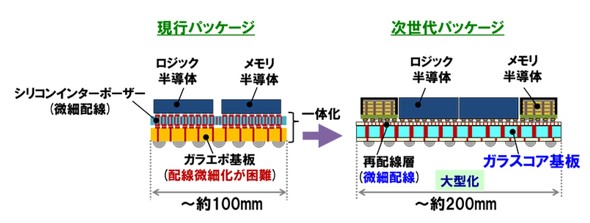

従来の半導体パッケージは、ガラエポ基板上に、微細配線を形成した中継基板(シリコンインターポーザー)を介して複数のチップを搭載する構造が多い。ガラエポ基板とは、ガラス繊維にエポキシ樹脂を含浸させて作る硬い多層基板で、絶縁性や機械強度が高く一般的な電子機器のプリント基板や半導体パッケージ基板として使用されている。

一方、近年は生成AI(人工知能)の急速な進化により、データセンター向け半導体はさらなる高性能化が求められている。このニーズに応えるためチップの高集積化が進んでいる。それに伴い、基板の大型化と高密度配線が必要となっている。

こうした中、サイズの自由度や平たん性、電気特性に優れるガラスを用いたガラスコア基板が注目されており、インターポーザーとパッケージ基板を一体化するニーズが高まっている。

しかし、ガラスコア基板は、従来のエポキシ樹脂層などをレーザーで加工する方法では再配線層の微細加工が難しい。熱応力により発生するガラスの割れも課題だった。ガラスコア基板の微細なビア(50μm以下)に銅を充填するには低電流めっきを長時間行う必要もあり、プロセスコスト増の一因となっていた。

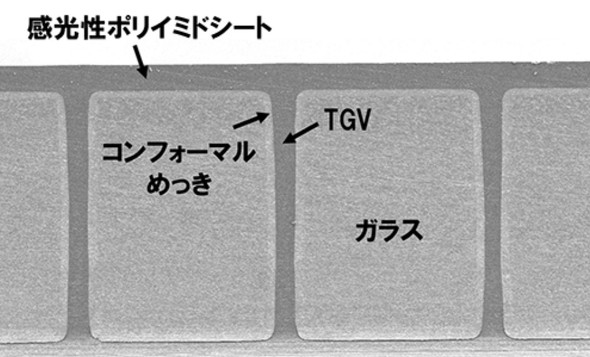

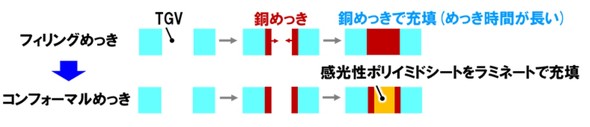

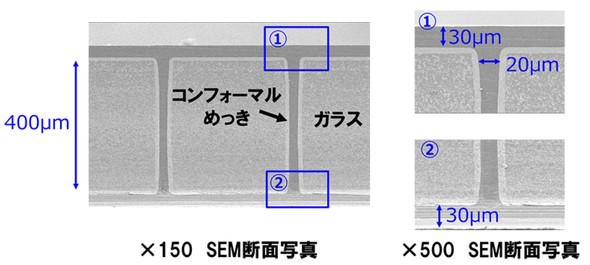

そこで、東レは今回のネガ型感光性ポリイミドシートを開発した。同シートは、銅をコンフォーマルめっきしたTGVにボイドレスで樹脂を充填でき、プロセス短縮とコスト低減に貢献する。コンフォーマルめっきは、基材の表面に沿って、銅などの金属めっき被膜を形成する手法で、複雑な形状の部品でも均一な厚さでめっきできる。

独自のポリイミド設計と光架橋反応制御技術により、弾性率を従来比で約3分の2に低減し、熱応力によるガラス割れも抑えた。直径10μm以下の微細ビア加工にも対応し、TGVの壁側のみ銅めっきを施すコンフォーマルめっきとの組み合わせで、低コスト化も実現した。

3つの大きな技術ポイント

同シートの技術ポイントは「再配線層の微細加工性」「熱応力によるガラスの割れ」「TGVのプロセスコスト」といった従来品の課題を克服した点だ。

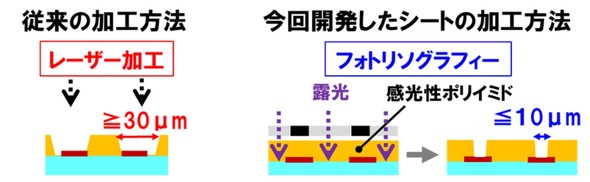

「再配線層の微細加工性」に関して、従来の加工方法では、熱硬化性樹脂をベースとした非感光性シート材料が用いられ、レーザーでビア加工を施して再配線層を形成していた。再配線層の配線微細化と高密度化のニーズの高まりに伴い、絶縁樹脂に加工するビアサイズの小径化、ビア数の増加が求められているが、レーザー加工には限界があり課題となっている。

この解決策として東レは、微細加工性の向上に向けて有力視されているフォトリソグラフィーによる加工を用いて、ネガ型感光性ポリイミドの技術を適用し、未露光部での光反応性を抑制する樹脂設計により、厚み10μmで、直径10μmのビア加工を可能にした。

「熱応力によるガラスの割れ」について、ガラスコア基板加工プロセスでは、再配線層形成時の熱硬化工程において樹脂が加熱収縮することや、ガラスの熱膨張係数(3〜10ppm)と再配線層樹脂の熱膨張係数(約25ppm)が大きく異なるため、熱応力が大きくなり、ガラスが割れるという課題があった。そのため、東レはポリイミドの樹脂設計により熱硬化時の加熱収縮をゼロに抑制し、ポリイミドの弾性率を従来比で約3分の2に抑え、熱応力を低減した。

「TGVのプロセスコスト」では、ガラスコア基板が500mm角サイズ以上のパネルで製造され、TGVの数も多くなるため、TGVを銅めっきで充填する(フィリングめっき)場合、めっきで充填するのに多くの時間を要し、プロセスコストが高くなるという課題があった。そこで、プロセスコストの低減に向け、TGVの側壁部分にのみ銅めっきを施すコンフォーマルめっきが検討されている。

こういった状況を踏まえて東レは、コンフォーマルめっきしたTGVに通常の加熱ラミネートプロセスで樹脂を充填できるように、シートの溶融粘度を従来品比で約100分の1に低減するよう設計し、ボイドレスで充填可能なシートを開発した。

関連記事

レーザー改質/エッチングやCO2レーザー加工対応の大型TGVガラスコア基板を開発

レーザー改質/エッチングやCO2レーザー加工対応の大型TGVガラスコア基板を開発

日本電気硝子は、次世代半導体パッケージ向け基板材料として、レーザー改質/エッチング加工に対応した大型TGV(Through Glass Vias)ガラスコア基板と、CO2▽▽レーザー加工に応じた大型TGVガラスコア基板を開発したと発表した。 出版印刷から半導体へ、久喜工場で「次世代ガラスコア基板」を生産

出版印刷から半導体へ、久喜工場で「次世代ガラスコア基板」を生産

DNPは久喜工場内に「TGVガラスコア基板」のパイロットラインを新設し、2025年12月に稼働を開始する。 インテルがガラス基板で半導体進化の限界を打ち破る、2020年代後半に量産適用

インテルがガラス基板で半導体進化の限界を打ち破る、2020年代後半に量産適用

インテルは、複数のチップレットを搭載する大規模半導体パッケージの進化に貢献するガラス基板技術の開発を進めるとともに、10億米ドル以上を投資して研究開発ラインを構築したことを明らかにした。 CO2レーザー加工に対応するガラスコア基板の開発に着手

CO2レーザー加工に対応するガラスコア基板の開発に着手

日本電気硝子は、汎用性が高いCO2レーザーで穴あけ加工ができる新型ガラスコア基板の開発に着手した。 半導体ガラスコア基板の開発目指し CO2レーザーでビア形成を可能にするため協業

半導体ガラスコア基板の開発目指し CO2レーザーでビア形成を可能にするため協業

日本電気硝子とビアメカニクスは、ガラスおよびガラスセラミックス製の半導体パッケージ用無機コア基板の開発加速に向けた共同開発契約を締結した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- レーザー加速器の「卓上サイズ化」に一歩前進、LWFA電子ビームでFEL発振成功

- レゾナックの「フェーズ2」、事業ポートフォリオ最適化をどうする?

- 高電圧水素製造システムの実現に前進、10kVに対応した絶縁配管を開発

- ヘリカル型核融合炉最終実証装置のコイル製作マシンが完成

- 高温超電導線材の生産能力を2倍に増強へ、核融合発電需要に対応

- 水素混焼で衛生陶器を製造、年間140トンのCO2を削減

- 高い難燃性と耐熱性を備えた柔軟なPPS樹脂、PFAS規制に対応

- コークスと炭素材の事業から撤退、約850億円の非経常損失計上

- 高温接合で熱反りを低減、ダイヤモンドとシリコンの複合ウエハーの製造に成功

- 鉄鋼材料の組織

コーナーリンク

よく読まれている編集記者コラム