神戸製鋼とパナソニックコネクトがアーク溶接の新工法などで開発協力:FAニュース

神戸製鋼所とパナソニック コネクトは、アーク溶接の新工法と新溶接材料の販売および開発協力に関する協業に合意した。

神戸製鋼所(以下、神戸製鋼)とパナソニック コネクトは2025年5月7日、アーク溶接の新工法と新溶接材料の販売および開発協力に関する協業に合意したと発表した。

近年、自動車の排ガス規制の強化がグローバルで進んでいる。自動車メーカーは燃費の向上やCO2排出削減を実現する方法をさまざまな角度から検討しており、その主要な解決策として車体の軽量化に取り組んできた。

鉄鋼メーカーはこれらのニーズに応えるため、高張力鋼板や亜鉛めっき鋼板を開発し、自動車メーカーもこれらの新しい鋼鈑の採用を拡大している。だが、高張力鋼板では強度が高い代わりにプレス加工が難しくなるため、加工精度の問題から板組みのバラツキ(板隙や狙い位置)が大きくなり、溶接工程での品質確保が課題となっている。

また、2010年代から塗装を必要とする足回り部品などにおいて、溶接後のビード表面に残存する溶接スラグによる腐食問題が注目され、溶接スラグ対策の必要性も高まっている。

今回の協業では、両社が共同でこれらの問題を解決する新工法、新溶接材料の普及を目指す。

神戸製鋼では2024年11月に、建設機械や製缶分野をはじめとする中厚板の幅広い溶接用途向けに、ワイヤの正送/逆送動作によって溶滴移行に慣性を活用した制御を行うAXELARCプロセス搭載溶接ロボットシステムとソリッドワイヤ「AXELARC AX-1C」を発売した。

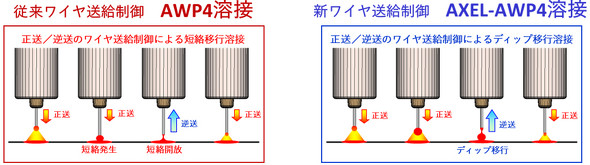

パナソニック コネクトは、AXELARCプロセスを基に、自社の新ロボットコントローラーTAWERSへ適用し、保有する薄板溶接に関するノウハウを元にチューニングを施した新型ロボットコントローラーG4のオプションソフト「AXEL-AWP4」を開発、販売する。

AXEL-AWP4搭載溶接ロボットシステムは、AXEL-AWP4溶接を実装したWG4コントローラーから構成された溶接ロボットシステム「ActiveTAWERS4」および神戸製鋼が新たに開発した溶接ワイヤ「AXELARC AX-1AS」「AXELARC AX-1A」の組み合わせで構成される。

従来の正逆ワイヤ送給制御溶接施工では、コンタクトチップへの負担が大きく、長時間連続溶接性の確保に課題があったが、AXELARC AX-1AS、AXELARC AX-1Aには特殊な処理が施してあり、新溶接プロセスの特殊電流波形と組み合わせることで、長時間連続溶接性を飛躍的に向上させることに成功した。

また、新しいワイヤ送給制御により、低電流域から高電流域までの低スパッタ、アーク溶接における幅広いビード形状や溶込み形状の適正化の他、高速溶接、スラグ付着のない滑らかなビード外観などの高品質な溶接を実現。さらなる生産性向上、溶接品質向上に貢献する。

関連記事

溶接部の疲労強度(その1)

溶接部の疲労強度(その1)

金属疲労を起こした際にかかる対策コストは膨大なものになる。連載「CAEを正しく使い疲労強度計算と有機的につなげる」では、CAEを正しく使いこなし、その解析結果から疲労破壊の有無を予測するアプローチを解説する。連載第10回は「溶接部の疲労強度」について取り上げる。 溶接部の疲労強度(その2)

溶接部の疲労強度(その2)

金属疲労を起こした際にかかる対策コストは膨大なものになる。連載「CAEを正しく使い疲労強度計算と有機的につなげる」では、CAEを正しく使いこなし、その解析結果から疲労破壊の有無を予測するアプローチを解説する。連載第11回は、前回に引き続き「溶接部の疲労強度」について取り上げる。 足回りの耐食性を大幅向上、マツダと神戸製鋼が溶接プロセスを新開発

足回りの耐食性を大幅向上、マツダと神戸製鋼が溶接プロセスを新開発

マツダと神戸製鋼所は2019年6月12日、足回り部品の防錆性能を高める溶接法「自動車足回り向けスラグ低減溶接プロセス」を開発したと発表した。 2023年春から鋼材とアルミ板材のCO2を大幅削減、日産と神戸製鋼

2023年春から鋼材とアルミ板材のCO2を大幅削減、日産と神戸製鋼

日産自動車と神戸製鋼所は2022年12月19日、製造時のCO2排出量を大幅に削減した鋼材やアルミ板材の採用を開始すると発表した。これまで日産が神戸製鋼から調達していた材料が、2023年1月から低CO2排出のものに切り替わる。 AIが話し合って調達を決める? 自律稼働SCMを目指すパナソニック コネクト

AIが話し合って調達を決める? 自律稼働SCMを目指すパナソニック コネクト

パナソニック コネクトは、R&D部門の取り組みを紹介するとともに、現在力を入れているSCM(サプライチェーンマネジメント)ソリューションの現状と今後の強化方針について説明した。 パナソニックが300mmウエハー用デバイスボンダー、超音波で異種金属を低温接合

パナソニックが300mmウエハー用デバイスボンダー、超音波で異種金属を低温接合

パナソニック コネクトは、300mmウエハー用デバイスボンダーの新モデル「MD-P300HS」を発表した。独自の超音波技術を活用して異種金属を低温接合することで、±3μmの高精度実装と生産性向上に貢献する。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

コーナーリンク

神戸製鋼 溶接事業部門長の末永和之氏(左)とパナソニック コネクト 溶接プロセス事業部 マネージングダイレクターの大塚隆史氏(右) 出所:パナソニック コネクト

神戸製鋼 溶接事業部門長の末永和之氏(左)とパナソニック コネクト 溶接プロセス事業部 マネージングダイレクターの大塚隆史氏(右) 出所:パナソニック コネクト