止まらないラインはなぜ最悪? 無線機メーカーが行う多品種少量生産の工程改善:ITmedia Virtual EXPO 2025 冬(2/2 ページ)

人間とロボットの協調、さらに進化したINPSを構築へ

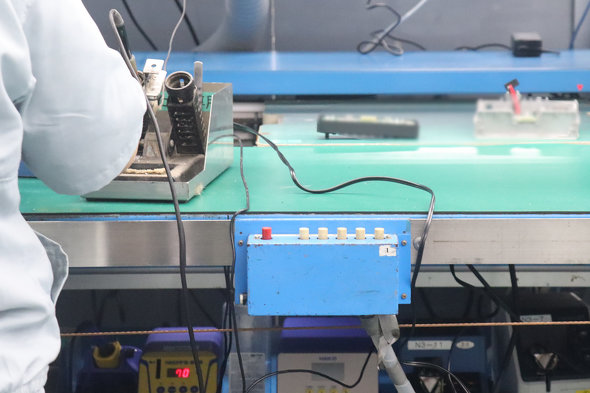

無線機を製造する上では、作業遅れ/ミス、設備故障、部品切れ/不良、技術問題などさまざまな問題が発生し、ラインをストップする。各工程の作業者は、何か問題が起きた時、即座に手元にあるスイッチボックスのボタンを押してコンベヤーを一次停止させる。そうするとアラームが鳴り、作業者の頭上の赤いランプが点灯する。どこで問題が発生したか一目で分かるため、工程の現場管理者はすぐに認知し、駆け付けることができる。

管理者はコンベヤー停止後、原因をチェックする。問題点について対策を行った後、解除ボタンを押してコンベヤーを再稼働させる。解除スイッチは複数あり、ラインストップの原因により押し分ける仕組みとなっている。

スイッチボックスはホストコンピュータとつながっており、ストップを解除した時点で、いつ、どのラインが、どの工程で、何が原因で、何秒停止した、ということがリアルタイムに記録される。

記録されたデータを元に、毎日ライン毎に反省会議を実施する。そこでは、単なるその日の反省だけでなく、明日以降につながる改善策など同じ問題を発生させさないための施策を講じることにしている。なお、データは大阪本社からもタイムリーに確認できる。

こうしたことから「止まらないラインは最悪のライン」と見なしている。止まらないということは、現状に満足しており、改善がないことや作業に余裕がある、余分な人員を抱えており、効率的なラインでないことの証明となる。

さらにIPSを支える考え方として、「1つのラインは1つの工場」というものがある。同社の特徴である多品種少量生産を実現するために、1つのライン毎にQCDを考える必要があるとし、その他にもさまざまな施策を行っている。

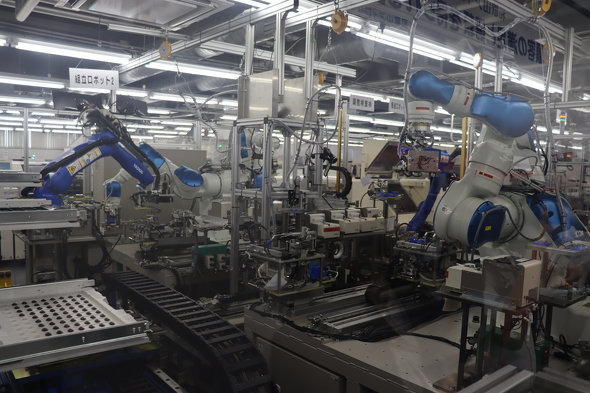

生産の効率化を支えるのはIPSだけではない。同社では現在IPSの仕組みに自動化、機械化を組み入れ、進化したIPSである「INPS(ICOM NEW PRODUCTION SYSTEM)」の構築に取り組み、さらなる効率化、高品質化を目指している。

2016年には無線機の調整検査の自動化を行った。2018年にはイアホン端子、マイク端子の取り付け作業にロボットを導入した。さらに2019年には生産量の多い機種の本体組み立てをロボットだけで行えるようになった。現在はロボットを追加して2ラインとなっている。

その他にも工場内には7台のAGVが走行し、人の移動時間のムダを削減している。今では完全に無人で第1棟から3棟まで材料や基板、完成品の搬送を行っている。ただ、多品種少量生産が特徴であることから、ロボットで組み立てるような出荷台数が多い機種は限られていることから、同社では実際の効率を考えると、人間とロボットがそれぞれ得意な作業を行う協調ラインを構築することがベストだと考えている。

関連記事

なぜ止まらないラインは悪なのか、老舗総合無線機メーカーが磨くモノづくり力

なぜ止まらないラインは悪なのか、老舗総合無線機メーカーが磨くモノづくり力

無線機メーカーのアイコムは会社設立60周年を迎えた。本稿では同社のこれまでの歩みとともに、全量を生産する和歌山アイコムのモノづくり力に迫る。 AGV活用で工作機械の組み立てを効率化、中村留は月480時間をいかに削減したのか

AGV活用で工作機械の組み立てを効率化、中村留は月480時間をいかに削減したのか

中村留精密工業が新たに開設した工場において、AGV(無人搬送車)を活用した生産システムが稼働を始めた。運搬に関わる工数を月間480時間削減したという現場を訪ねた。 “開製”連携で柔軟で効率的な製造を、パナソニックのコールドチェーン事業

“開製”連携で柔軟で効率的な製造を、パナソニックのコールドチェーン事業

パナソニック コールドチェーンソリューションズ社は、コールドチェーン市場拡大に合わせて開発した新たなスーパーショーケースの出荷式を開催するとともに、コールドチェーン事業の戦略について説明した。また、主力となる大泉拠点の工場での生産効率化への取り組みを紹介した。 世界シェアトップの測長SEMをDigital&Cleanで生産、日立ハイテクのマリンサイト

世界シェアトップの測長SEMをDigital&Cleanで生産、日立ハイテクのマリンサイト

日立ハイテクは世界シェア70%の測長SEMに代表される半導体検査装置を新拠点の「マリンサイト」を開設した。マリンサイトは「Digital&Clean」のコンセプトの下で自動化やグリーン化を進めている。 AGV活用で二輪車組み立て工程を革新、ヤマハ発動機が進める生産DXとは

AGV活用で二輪車組み立て工程を革新、ヤマハ発動機が進める生産DXとは

アイティメディアは製造業向けの国内最大級のオンラインイベント「ITmedia Virtual EXPO 2024 夏」を開催。本稿では「AGVバイパス方式での二輪車組立工場革新〜ヤマハ発動機の生産DX〜」をテーマとしたヤマハ発動機 生産本部 製造技術統括部 組立技術部 部長の岡田祐介氏の基調講演の模様を紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

- サイバー攻撃を“つながり”で守る

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

コーナーリンク