AGV活用で工作機械の組み立てを効率化、中村留は月480時間をいかに削減したのか:メイドインジャパンの現場力(1/2 ページ)

中村留精密工業が新たに開設した工場において、AGV(無人搬送車)を活用した生産システムが稼働を始めた。運搬に関わる工数を月間480時間削減したという現場を訪ねた。

中村留精密工業が2023年に新たに開設した組み立て工場、通称“MAGI”において、AGV(無人搬送車)を活用した生産システムが2024年8月に本格稼働を始めた。これにより、運搬に関わる人の作業時間を月間480時間削減するという。人手不足が深刻化する中で、単純作業の自動化は必須だ。同社がどのような取り組みを進めたのか、AGVが稼働する現場を訪ねた。

新工場完成を機に作り方を変更し生産性を向上

中村留精密工業は旋削や切削など複数の加工工程を1台で担う複合加工機を主力とする工作機械メーカーだ。石川県白山市に本社、工場を構えており、一部機種を除き、部品の加工から本体の組み立てまでを一貫して行っている。

その中で、2023年に完成したのが、第13工場だ。同社では新工場完成を機に、工作機械の作り方まで改革を図っている。

工作機械は鋳物でできたベッドに複数の部品が集まった各種のユニットを取り付け、配線などを行い、動作確認などをして完成する。ユニットは大きく分けて、ワークを回転させる主軸ユニットと、ツールの取り付け、切り替えを行うインデックスユニット、そのインデックスユニットを移動させるスライドユニットに分かれる。

従来、第11、第12工場で本体の組み立てを行っていたが、ユニット自体は敷地内の離れた工場で作られており、第11、第12工場まで運んで来なければならなかった。

そこで、第11、第12工場に隣接して建てられた第13工場内でユニットを作ることで搬送効率を高めた他、ユニットの段階で慣らし運転まで行い、完成品レベルに仕上げてから本体組み立てに回すことで、対象機種に関しては本体組み立て時間を3日から1日に縮め、リードタイムをこれまでの25日から15日に短縮した。

また、新工場によって、組み立てを行う機械設置台数は従来の150台から200台へ、年間出荷台数は1100台から1500台へと約35%向上する。

中村留精密工業 代表取締役社長の中村匠吾氏は「工作機械メーカー業界の課題として、受注のピークになると納期が1年、2年と長くなりがちになる。納期の関係でわれわれの複合加工機の導入を諦めたユーザーもいた。そこで新しい建屋の完成を機に作り方を変え、ピーク時でも短納期を実現する」と語る。

作業者にとっては、大きなベッドに載せてから作業するより、単体の方が作業しやすい。ユニットの状態で慣らし運転を行うことで、不具合の要因も特定しやすくなり、品質の向上に結び付く。

ただし、そのままではユニットの組み立て現場の負担が増すだけだ。同社では、複合加工機によって工程を集約して、“現場の負担を削る”ことをコンセプトにしている。もちろん、複合加工機を作るメンバーの負担も削らなければならない。そこで完成したユニットや部品の搬送を行うAGVを3台と、パレットにして246枚が収納可能な自動倉庫を導入した。

「忙しくなるユニットの組み立てに必要なものをそろえる物流の負荷もほど高まる。かつてのピーク時には現場の作業者も運搬を手伝っていたこともあった。運搬によって作業が中断してしまい、再び作業に集中し直すのに時間がかかってしまう。今回の取り組みが成立するためにはAGVが必要だった」(中村氏)

AGVの作業内容は主に3つある。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

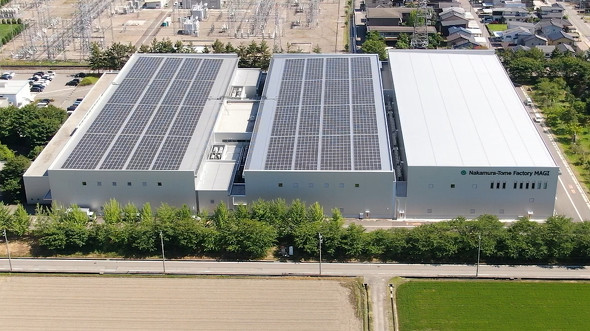

新しく完成した工場(右端)の2階でAGVは稼働している 出所:中村留精密工業

新しく完成した工場(右端)の2階でAGVは稼働している 出所:中村留精密工業 中村留精密工業の中村匠吾氏

中村留精密工業の中村匠吾氏 ユニットの組み立てエリアでは3台のAGVが稼働している

ユニットの組み立てエリアでは3台のAGVが稼働している 空きパレットもAGVが自ら集積する

空きパレットもAGVが自ら集積する