化学プロセスにおけるバッチ操作と連続操作の違い:はじめての化学工学(4)(2/2 ページ)

反応操作におけるバッチと連続

反応装置は大きく槽型と管型に分けられます。バッチ反応は、槽内に原料を入れて撹拌(かくはん)することで内部を均一にし、反応を進めます。反応が終われば次工程へ排出されます。この反応器は回分反応器(BR:Batch Reactor)と呼ばれます。

バッチ反応では、同一容器内でさまざまな温度条件や圧力条件に切り替えながら反応できる特徴があります。また、反応後は洗浄したりサンプリングしたりと品質管理面で非常に有利です。反応後に追加反応のような調整操作をかけることも可能です。ただし、一般に生産時間が長く、人が介在する作業も多いというデメリットがあります。

対して連続反応は槽内もしくは管内に原料を連続的に供給し、反応が終わった先から次工程へ排出されます。反応装置に槽を用いる場合は連続槽型反応器(CSTR:Continuous Stirred Tank Reactor)、管を用いる場合は管型反応器(PFR:Piston Flow Reactor)と呼ばれます。

連続槽型反応器(CSTR)の中の液面は一定に保たれ、撹拌していることから反応物濃度は均一です。対して管型反応器の場合は管入口から管出口にかけて徐々に反応することから、入口側は原料濃度が高く、出口側は反応物濃度が高くなります。

連続反応では、一定の条件下で反応することで生産性が高く、エネルギー効率も良い状態で製品が得られます。ただし、安定した運転には高度な制御技術が必要です。また装置は反応条件に合わせた設計になることが多く、導入後の大きな条件変更には対応しづらいデメリットがあります。

蒸留操作におけるバッチと連続

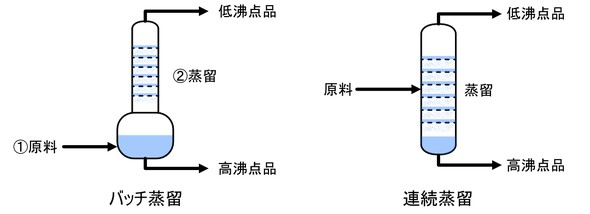

バッチ蒸留は、底部のスチル(蒸発缶)に原料を仕込みます。規定の温度や圧力まで調節して、安定したら留出液を抜き出して成分分離します。実験室で行う蒸留操作も小スケールのバッチ蒸留です。回分蒸留とも呼ばれます。

バッチ処理することで原料の量や組成が変化しても対応しやすく、柔軟性があります。ただし1回の蒸留量はスチル容積に依存し、なおかつ処理に時間がかかるデメリットがあります。処理量が少ない場合や原料条件が変化しやすい場合に向いています。

対して連続蒸留は、蒸留塔の中段へ連続的に原料を供給します。蒸留後は塔頂と塔底から分離した成分を連続的に取り出します。大規模処理に適し、エネルギー効率に優れています。ただしバッチ蒸留と比べると導入後からの安定稼働の難易度は高い傾向にあります。

連続蒸留の場合でも、中段からの抜き出しを設けることで複数成分を同時分離可能です。石油精製の常圧蒸留装置が代表例です。原油を蒸留によりガス、ガソリン、灯油、軽油、重油などの成分に分離しています。もしくは連続蒸留塔の塔頂・塔底の先に、次の連続蒸留塔を設けることで3成分/4成分と分離できます。

マイクロリアクター

精密合成する製品をバッチ反応から連続反応に変更するのは、相当な難易度です。そんな中、1つの手段としてマイクロリアクターが注目されています。

マイクロリアクターは、100μmほどの微細な流路で化学反応を行う装置です。流体が非常に小さな流路を通過するため界面積が大きい特徴があります。これにより効率的な混合/温度管理、高速な反応が期待できます。

量産化の面では、検証で用いたユニットを並列につなげて大容量化することで、検証時に近い条件で量産化につなげられる特徴があります。ただし流路の詰まりには特に弱く、固体が副生するような反応では事前に対策しておかなければなりません。

今後も盛んに研究される分野ですので、最後に補足として紹介します。ぜひ注目しておいてください。

まとめ

今回は、バッチ操作と連続操作の違いについて、その特徴や使い分けを紹介しました。バッチ操作は柔軟性が高く多品種少量生産に適している一方で、連続操作は効率的な大量生産に向いています。また多品種少量であっても、エネルギー効率の観点から連続操作の技術開発が進められています。

これまで4回をかけて、化学プロセスの特徴について、化学工学の視点で紹介してきました。次回からは個々の単位操作に着目して解説していきます。(次回へ続く)

関連記事

そもそも化学工学って何?

そもそも化学工学って何?

化学工学は、多くの工業製品の生産を陰で支える重要な学問分野です。しかし、化学工学とは具体的に何をするのでしょうか? 第1回は、初めて化学工学を学ぶ方を対象に基本的な要素を分かりやすく解説します。 実験室で成功した化学反応を工業規模で再現する難しさとは?

実験室で成功した化学反応を工業規模で再現する難しさとは?

化学工学は、実験室規模で確立した化学的プロセスを産業規模で実現するための工学分野です。規模が大きくなると不都合が生じやすく、ビーカーやフラスコとは異なる工業的に最適化された構造をしています。今回はプラントの主要な構成要素である槽、塔、熱交換器を紹介します。 物質収支とエネルギー収支の考え方

物質収支とエネルギー収支の考え方

化学工学計算の中で物質収支とエネルギー収支は、化学プロセスの挙動を理解し最適化するために不可欠です。今回は、物質収支やエネルギー収支の基本的な考え方と計算事例を解説します。 コスモの製油所デジタルプラント化 三現主義を解消する技術とは?

コスモの製油所デジタルプラント化 三現主義を解消する技術とは?

コスモエネルギーグループに、製油所のデジタルプラント化の背景や特徴、導入による大きな利点、今後の展開について聞いた。 三井化学が大牟田工場内のXDIプラントの生産能力を20%増強

三井化学が大牟田工場内のXDIプラントの生産能力を20%増強

三井化学は、難黄変コート用硬化剤の需要増に対応するため、大牟田工場内のXDI(メタキシリレンジイソシアネート)プラントの生産能力を増強することを決定したと発表した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 油付きPETボトルの再生材料を食用油容器の一部に使用

- 分析できるサンプルを最大14倍に増やせるUHPLC、強みとなる3つの特徴

- ネオジム磁石からレアアースを回収する技術の開発を推進

コーナーリンク