「このままでは海運の物流不全は不可避」に気付かされた海技研の内航研究:船も「CASE」(2/4 ページ)

過酷な荷役作業と投錨作業を“楽”にする

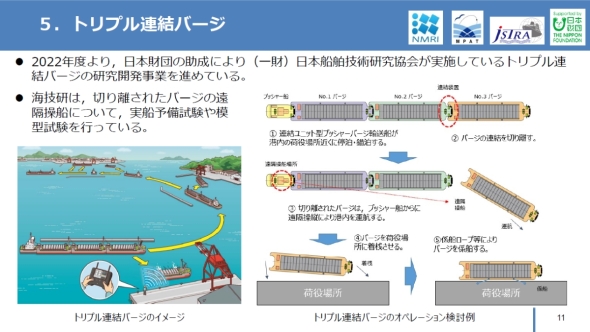

海運に関わる作業において、入港と荷役に関連する作業は負荷が著しく高い。特に入港時に発生する投錨作業は、運航作業の中でトップといってもいいぐらいに大変な作業だ。また、荷役で必須の“バージ”(はしけ:艀。トラックなどの陸運でいうところの貨物の積み下ろしに使うフォークリフトやターレット、台車に相当する「自走できない貨物船」。移動にはプッシャーと呼ぶ専用船で後ろから押す)を本船に“つける”(本船の舷側に寄せて貨物や舶用物資の積み下ろしをする)作業は港湾作業で最も面倒で時間がかかるフェーズといえる。

これらの作業効率を上げるために、海技研では投錨作業の省力化とバージを3隻連結して移動させるトリプル連結バージの省力化に向けた研究を進めている。

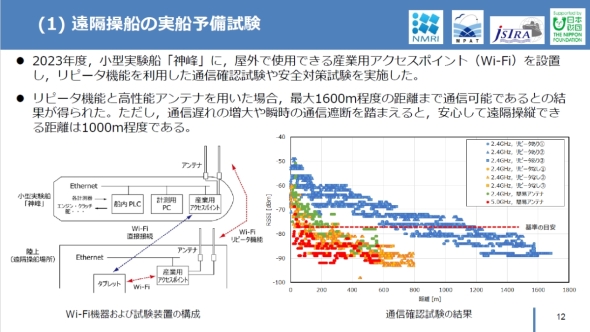

トリプル連結バージのシステムにおける最大の課題は、バージの切り離し後、遠隔操作で安全に操作する技術の確立だ。海技研はこの解決に向けて、遠隔操縦技術の研究開発を進めている。具体的には、プッシャー船から切り離されたバージをタブレット端末を用いて遠隔操作するシステムを開発中だ。2023年度の実証において、通信の安定性と操縦性を確認するため水槽試験を実施した結果では、タブレット端末で操縦可能な最大距離を1.6kmとした場合は通信遅延や遮断の問題も確認されたが、1000m圏内であれば安定した操作が可能であることが確認できたという。

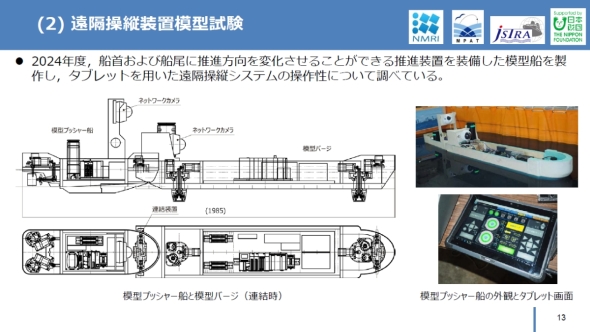

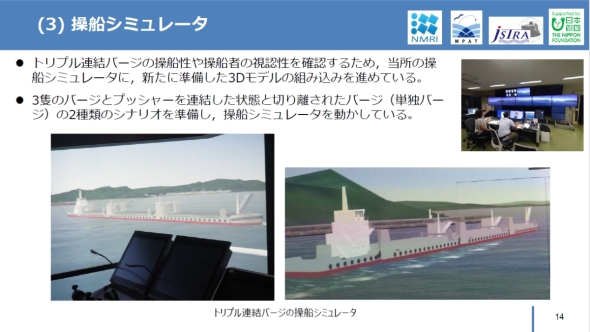

2024年度の遠隔試験では、バージ1隻とプッシャー1隻の模型を用いた水槽実験でタブレット端末による遠隔操船を進めている。この模型バージには船首と船尾に横移動用のスラスターを設置して操作性向上や安全性向上を図る他、操船シミュレーターを用意して、トリプル連結バージの操船性や操船者からどのように見えるかというようなところの検証も進めているという。

投錨作業の負荷軽減では、錨の鎖が海中で絡まないように錨の海中降下速度を細かく制御する必要があるが、そのために必要になるのが鎖の落下を制御する「ウインチ」の操作性だ。

ウインチは、船舶の荷役作業において重要な役割を果たす機器であり、特にアンカー操作や貨物の揚降に欠かせない。しかし、従来のウインチシステムは手動操作が中心で、船員の負担が大きかったり、高い精度での作業が困難であったりすることが課題だった。この課題を解決するためにウインチの高性能化を進めており、特に遠隔操作による省力化や精度向上が目指されている。

投錨作業の省力化に向けて海技研で開発を進めているのが「ワンマンアンカーレッコ」システムだ(“レッコ”とは船乗りが使う投錨を表す言葉)。このシステムは、船長一人でアンカーを落とすことができる技術で、従来の手動操作を大幅に簡略化する。船が停泊位置に到達した際、アンカーを適切に投錨するためには、船の移動量に応じてアンカーのチェーンを適切に繰り出す必要があり、従来は船員が複数人で行っていた作業を、このシステムによって船長一人で実施可能にする。

実証では、ケミカルタンカー「りゅうと」でウインチシステムのデータ取りが行われた。測位データとしては、みちびきから取得した位置情報を用いて投錨作業の航跡が記録されている。これにより、チェーンの繰り出し長さや船体の移動距離を正確に測定することで、適切な投錨作業を実現するためのウインチ操作の検証に取り組んでいるという。

入港作業では、着岸時における岸壁と本船舷側との距離測定でも省力化に取り組んでいる。従来、岸壁と本船舷側の距離は船員による目視で確認され、トランシーバーによる音声で船上に伝達されていた。正確な数値で距離を表示できる機器類は実用化されていないという。海技研では、LiDARを活用したレーザー画像検出機能とデジタル技術を利用した着桟係船作業を支援するための舶用バース距離計の開発を進めている。ただし、舶用とするためには塩害などの周囲環境や船舶特有の振動や動揺に耐えられるようにセンサーユニットのパッケージ化が必要なことと、LiDARで測定収集された膨大な点データを短時間に処理して操船者に分かりやすく情報を提示できるマンマシンインタフェースの研究開発に海技研では取り組んでいる。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- ギガキャストを可能にした「ギガプレス」の開発企業と動作サイクルを深掘りする

- ダイヤモンド半導体の開発に向けた連携研究室を設立

- 2025年暦年の日系自動車生産台数は明暗分かれる、好調トヨタに続きスズキが2位

- 船舶の脱炭素はなぜ難しいのか、水素エンジン開発と船舶設計の2軸から見る現実解

- ホンダが「CR-V」を3年ぶりに国内投入する理由「ブランドを奮い立たせる」

- トヨタ自動車が「Highlander」のBEVモデルを北米で初公開

- トヨタ「スープラ」がリコール、スターター起動時などに火災に至る恐れ

- 1年前は想像もしなかった、米国関税の揺り戻しと中国の軍民両用品輸出管理

- 日産は生産拠点閉鎖箇所を全て発表、新型車の受注増で前向き発進も業績は赤字に

- 日野自動車はCLOを軸にしたロジスティクス戦略で「現場から経営を変える」

コーナーリンク