3Mが山形事業所がキッチンスポンジと内外装用装飾フィルムの製造工程を披露:メイドインジャパンの現場力(3/3 ページ)

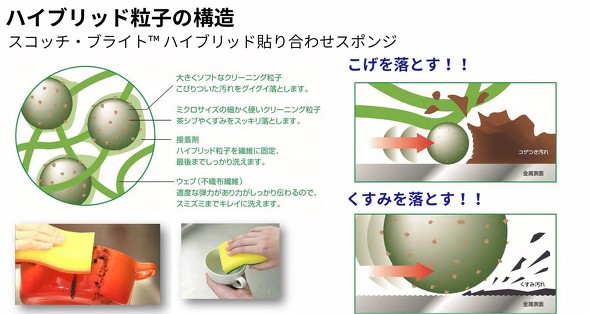

ハイブリッド貼り合わせスポンジの構成とは?

スリーエム ジャパン プロダクツの山形事業所が生産している代表的なスポンジたわし製品は、家庭用キッチンスポンジ、業務用キッチンスポンジ、バス用クリーニングとなっている。いずれも3Mの「スコッチ・ブライト」シリーズの製品だ。

同社 研磨材関連製造部 マネジャーの大沼裕司氏は「山形事業所には研磨材の製造設備があり、研磨能力が異なるさまざまな研磨材を生産している。これらの研磨材を活用して、スコッチ・ブライトシリーズの抗菌ウレタンスポンジたわしやハイブリッド貼り合わせスポンジといった多様な家庭用キッチンスポンジを製造している」と話す。

抗菌ウレタンスポンジたわしは、緑色の不織布研磨材や黄色のスポンジ、これらを接合する接着剤から成り、不織布研磨剤部分で洗うことによりコゲや汚れのこびりつきを落とせる。

ハイブリッド貼り合わせスポンジは、こびりつた汚れを落とせる大きくソフトなクリーニング粒子やくすみを落とせるミクロサイズの硬いクリーニング粒子、不織布繊維、これらのクリーニング粒子を不織布繊維に固定する接着剤で構成される。このように2つの粒子を組み合わせることで1つのスポンジでも多様な汚れに対応できるようにしている。

工場見学の概要

工場見学では、エンボスや表面コーティング、表面の品質検査などが完了したダイノックフィルムに対して行う、余分な部分を切断するスリット工程、裏面の外観検査工程、パッケージング工程を披露。併せて、抗菌ウレタンスポンジたわしの3層リーフ型と角形の貼り合わせ工程、カット工程、整列工程、パッケージング工程も紹介した。

ダイノックフィルムのスリット工程では余分な部分を一定の長さに切り取り巻き取る。裏面の外観検査では専用のカメラで撮影してごみの付着や穴がないかを確認している。パッケージング工程ではラップアラウンド形式を採用。同工程では、ラップアラウンドケーサの上部にあるブランクシートの上に、スリット工程により巻き取った筒状のダイノック フィルムを挿入すると、全自動で段ボールで包み込む。

抗菌ウレタンスポンジたわしの3層リーフ型と角形の貼り合わせ工程は接着剤により不織布研磨材とスポンジを専用装置で接合し大面積のキッチンスポンジとする。このキッチンスポンジに対して、カット工程では3層リーフ型は形状に曲線があるため専用装置でくり抜き、角形はカッティングマシンで切り、各製品の指定サイズにする。整列工程では、くり抜いた3層リーフ型や切り抜いた角形をプラスチックパッケージで個包装するためにロボットハンドで整列させる。

パッケージング工程では整列させた3層リーフ型や切り抜いた角形をプラスチックパッケージで専用の装置により個包装した後、マルチボクシングマシンなどで指定の個数を段ボール箱に入れ封函(ふうかん)機で封函する。

なお、山形事業所におけるダイノックフィルムの製造量は、受注状況にもよるが、1日に30種類以上で、1万m以上は加工している。キッチンスポンジの製造については1日に約6種類を生産している。

関連記事

3Mが工業用研磨材の新ブランドを立ち上げ、製品寿命が3倍の切断砥石を発売

3Mが工業用研磨材の新ブランドを立ち上げ、製品寿命が3倍の切断砥石を発売

3Mの日本法人であるスリーエムジャパンは、工業用研磨材の新ブランド「3M Cubitron(キュービトロン)3」の第1弾として、オフセット砥石、切断砥石、クロスベルトを2024年1月15日に発売した。同年3月21日にはファイバーディスクを販売開始する予定だ。 使用済みキッチンスポンジのリサイクルを加速するプログラムとは?

使用済みキッチンスポンジのリサイクルを加速するプログラムとは?

3Mの日本法人であるスリーエム ジャパンとテラサイクルの日本法人であるテラサイクルジャパンは、「スコッチ・ブライト スポンジ リサイクルプログラム」を通して国内で使用済みキッチンスポンジのリサイクルを推進している。 超音波カテーテルなどにFPCを提案、スリーエムが医療機器分野に注力

超音波カテーテルなどにFPCを提案、スリーエムが医療機器分野に注力

スリーエム・ジャパンは、「第6回 医療機器 開発・製造展(MEDIX2015)」において、高度化する医療機器向けに展開を図っているフレキシブル回路基板(FPC)を展示した。 「女性なのにすごいね」、理系進路の女性の54%が言われた経験あり

「女性なのにすごいね」、理系進路の女性の54%が言われた経験あり

スリーエム ジャパンは、日本の理系分野における女性比率の低さに注目した、パネルディスカッションイベントを開催した。女性が理系を選択するのを阻む要因になり得るアンコンシャスバイアスの存在などについて意見が交わされた。 IoT時代到来と社会インフラ長寿化に向けた製品提案、3Mが開始

IoT時代到来と社会インフラ長寿化に向けた製品提案、3Mが開始

スリーエムジャパンは、同社のカスタマーテクニカルセンターの機能強化を実施。「社会インフラの更新・長寿命化」と「IoT時代の到来」の2つのテーマに対応したゾーンを多目的デモ/展示エリアに設けて、新たなソリューション提案を2018年から開始する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- トヨタのEVに載る全固体電池向け固体電解質の大型製造装置を建設

- 富士フイルムが営業利益で過去最高、「半導体材料」と「チェキ」好調

- 10万原子のシミュレーションを1週間で、富士通MI技術の「異次元の高速化」

- レアメタルを使わないシリコーン硬化用の鉄触媒を開発

- 厚さ200μmで柔らかくのりのはみ出しが少ないバックグラインドシート

- エンプラが半導体製造装置用途で堅調も三菱ケミカルGは減収減益、要因とは

- エネルギー消費量を最大75%削減する平膜型排水処理技術の確立にめど

- 車載向け全固体電池に絶妙な圧力で、固体電解質と電極をつなぐ緩衝材

- ペロブスカイト太陽電池の高効率化と高耐久化を実現する添加剤を発売

- 超薄板ガラスがスピーカー振動板で採用

コーナーリンク