心を整える掃除機を生むパナソニック八日市工場は技術力で再生材活用:メイドインジャパンの現場力(3/4 ページ)

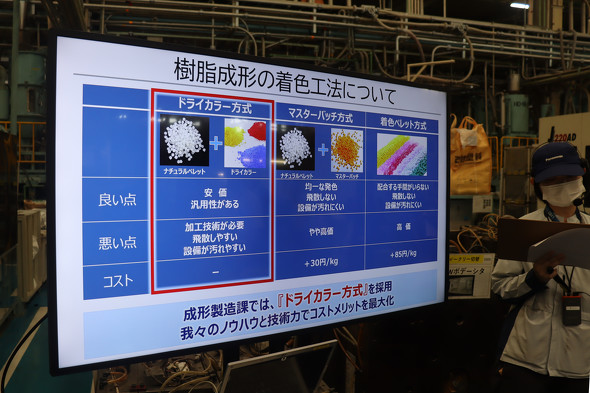

ドライカラー方式でさまざまな色を低コストで実現

その他、再生材は成形部品の収縮率が異なるため、金型の製作時も配慮が必要だという。再生材を使うとガスが多く発生することから、金型のガス抜きの構造を変えたり、金型の清掃頻度を多くしたり、ガスが出ないように成形の条件をコントロールしたりするなどのガス対策を行っている。

八日市工場では、着色された材料ではなく、顔料を用いて色を変えるドライカラー方式を採用。商品展開やカラーバリエーションが多い中、着色ペレット方式のように色ごとに材料を買うのではなく、主材料はできるだけ統一して顔料でさまざまな色を実現する方法を取ることで、デザイナーからの要望を取り入れた商品対応や在庫の削減、部品単価の引き下げなどにつながっているという。

製造工程で進む自動化

既に検査工程は全て自動化しており、検査工程で不良が発生すると、作業者がタブレット端末に不良項目を入力し、データに反映される。ねじの締め付けもスティックの入り組んだ箇所などを除き、ほぼ自動化している。ロゴなどのホットスタンプ印刷工程には、協働ロボットの導入を検討している。

完成した製品の倉庫への搬送に4台のAGV(無人搬送車)を活用。AMR(自律搬送型ロボット)も4台導入して空になった段ボール箱や通い箱回収を担っている。

梱包工程では、物体の通貨を検出するピッキングセンサーによって、決められた数の部品を梱包しないとエラーが出る仕組みになっており、欠品防止に役立てている。また、画像判定機によってアタッチメントと呼ばれる部品が正しく梱包されているかもチェックする。最後に重量選別機によって欠品などが起きていないかを再度確認する。

「人手不足は大きな課題になっている。組み立ての工程はまだまだ人が行っているが、配線作業などはロボットではまだ難しい。今後は梱包工程などを自動化したい」(森下氏)

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク