AM製品の品質をいかに保証するか、国際規格の使い方とメリット:AMの品質保証とISO/ASTM 52920(5)(2/3 ページ)

AM製造者、C社の使い方

まず、B社に納入するボルトをAMで製造しているC社の使い方について説明します。

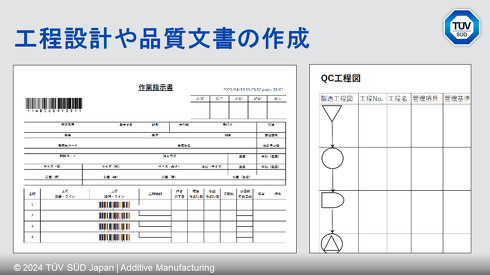

工程設計や品質文書の作成に使う

前回、品質保証活動では全工程に対して、

- 不具合が出ないやり方を決める

- その通りやる

- やった結果を記録する

としていくことで、不具合を発生させない/流出させない仕組みを作ることができ、決めたやり方や、やった結果を記録するための文書作成という活動が発生する、という話をしました。

まさにその仕組み作りが工程設計ですから、どのような工程であれば不良の発生/流出防止になるかを学ぶのにISO/ASTM 52920は最適です。

そういった仕組みが文書化されたものが品質文書類です。例えば、品質マニュアル、工程図、作業指示書、チェックリストなど業務で使われている文書類に定められた中身、あるいは記録の様式などを見直したり、抜け漏れがないかを確認したりするのにも便利です。

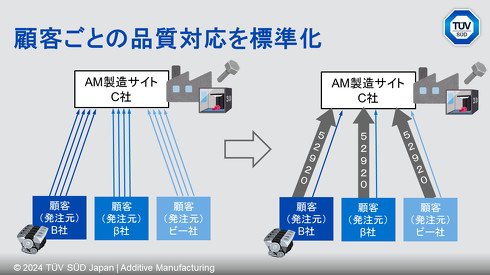

顧客ごとの品質対応を標準化するために使う

製造者の多くは、複数の顧客を持っています。そして、それらの顧客はそれぞれの品質要求について保証を求めることになります。その要求内容は、製造するAM部品の材料や、組み込まれる親部品の機能、業界などによってばらばらです(図3、左)。

このばらばらの要求事項を全顧客個別に対応することは効率的ではありません。そこで、品質要求事項のエッセンスを標準化したISO/ASTM 52920を使います(図3、右)。

顧客の品質要求の大部分はISO/ASTM 52920がカバーしているでしょう。あとは顧客ごとに、その製品特有の要求事項や、業界特有の要求事項を満足すれば、個別対応は最小限で済みます。

AM発注者、B社の使い方

今度はさまざまなAM部品を複数のAM製造者から調達しているB社について見てみましょう。

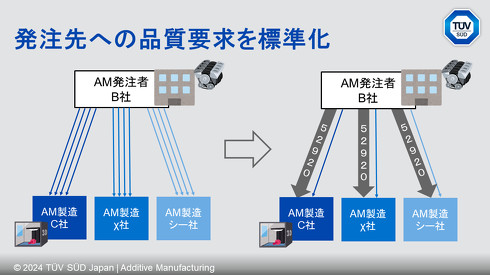

発注先への品質要求を標準化するために使う

さきほどのC社の場合とは反対に、B社はいろいろな部品の、それぞれの品質要求を、各発注先に要求し、品質保証の合意を得ることになります。この場合でも、各発注先に要求するさまざまな品質要求の多くの部分は「ISO/ASTM 52920に準じて、ちゃんとやってくださいね」でカバーすることができます。

あとは、ISO/ASTM 52920でカバーできなかったその製品固有の、あるいは業界特有の要求を個別にしていくだけです。

しかし、この場合まだ不便さが残ります。ISO/ASTM 52920を使って標準化されたのは、品質要求事項であって、その要求事項を守るために「ちゃんとやっているのだろうか?」と見に行く監査の工数は変わりません。

ここでいう監査とは、B社の品質保証部などの人が、C社などの発注先の現場や品質書類を確認する、工程監査や品質監査などのことです。

こういった監査の監査員(発注者であるB社の、品質保証部の人)が、発注先の工程や製造技術についての品質の知識/経験が豊富で、発注先がどのように「ちゃんとしているか」をチェックしてくれるのですが、まったく新しい製造技術であるAMについて、社内で監査員を養成し、各取引先を監査するのが難しいこともあるでしょう。その時に便利なのがISO/ASTM 52920を監査基準とした第三者認証です。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク