なぜ止まらないラインは悪なのか、老舗総合無線機メーカーが磨くモノづくり力:メイドインジャパンの現場力(3/3 ページ)

ロボットによる自動化を推進、5Gも工場内で活用

まず2016年に取り組んだのが調整検査の自動化だ。調整試験とは、測定機に電源、アンテナ、マイク、イヤホンをつなぎ、周波数を変えながらそれぞれの周波数での受信感度、送信出力、スプリアス(通信に不要な電波の周波数成分)が仕様に合致するかを検査するものだ。ロボット導入前までは、8台の測定機にそれぞれ人が張り付き、検査を行っていたが、ロボット導入後は測定機3台に減らし、なおかつ無人で行えるようになった。

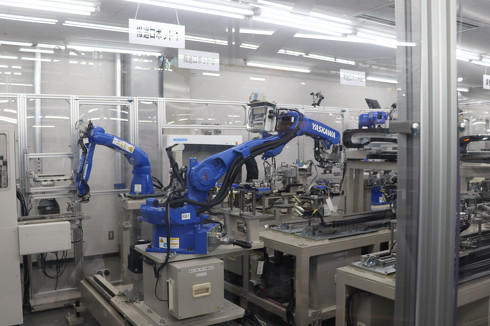

2018年には、これまで人が行っていたイヤフォン端子とマイク端子の挿入にもロボットを導入した。表面実装を終えた基板を供給すると、ロボットがイヤフォンジャックとマイクジャックを取り付け、さらにロボットによってはんだ付け、基板分割までを行い、完成基板となって排出される。

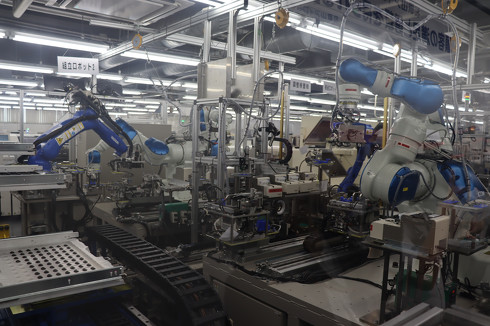

2019年には、生産量の多い特定小電力トランシーバーや業務用トランシーバーの本体組み立てにもロボットを導入。その後、ロボットを追加して2ラインでロボットによる組み立てを行っている。その他、工場内は7台のAGVが走行し、自動ドアやエレベーターとの連携も行いながら、材料や基板、完成品の搬送を行っている。

和歌山アイコムでは、アイコムの5Gゲートウェイ「IP50G」を導入し、通信キャリアの5G通信を生産性の向上などに活用している。

その1つが、大雨センサーと5Gを連携させた監視システムの構築だ。出荷時にはトラックに積み込むため、出荷場に梱包された製品を並べておく必要がある。ただ、突然の豪雨などによってぬれてしまう可能性があった。そこで、カメラや温湿度、気圧センサーを入れた百葉箱を設置して天候を監視。気圧の低下など雨の予兆を捉えると、オフィスに通知し、カメラが捉えた出荷場の映像を表示する。これによって雨が降る前に出荷場に置かれた製品にカバーをかけたり、屋内に戻したりといった対応が取れるようになった。映像も含めた大容量データ通信が可能な5Gの利点を活用した。

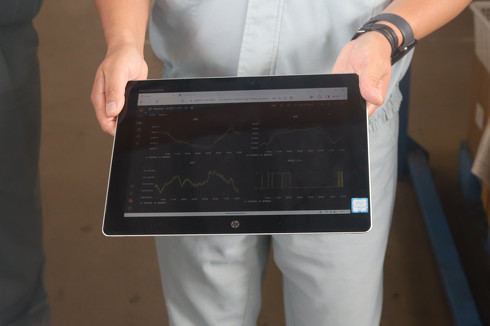

作業分析システムの構築にも5Gを利用している。作業者が作業している様子をカメラで撮影し、その映像データを5Gゲートウェイを通じてAIが搭載されているサーバに流すことで、AIが作業者の骨格を認識して作業内容を分類し、ボトルネックになっている作業を見つけられる。ここで5Gを使うメリットは、可搬性を持たせられる点だ。動画のデータ量は大きくなるが、5Gを通すことで工場のネットワークに影響を与えずに、フレキシブルに設置することができる。

ピッキング台車のサーバ接続ネットワークとしても5Gを使っている。生産計画に応じて倉庫内で部品を台車にピッキングし、それぞれの工程に配膳する。その際に端末で行う部品の読み取りなどは、アイコム本社の管理サーバとつないでデータを送っている。従来用いていたWi-Fiではアクセスポイント間で干渉を起こすことが課題になっていたが、5Gへの置き換えによって問題を解消した。

既存のネットワークを介さず、別ルートでVPN(仮想プライベートネットワーク)を介して通信することで、既設のラインに影響を与えることなくセキュアにデータのやりとりができる。

和歌山アイコム 代表取締役社長の田中誠一郎氏は今後の設備投資に向けて「ロボットで組み立てるような出荷台数の多い機種は限られている。今後は人と人の間にはんだ付けロボットやねじ締めロボットを入れて、誰が入ってもラインが回るような形にしていきたい」と語る。

関連記事

アイコムが5Gゲートウェイを発売、中小製造業工場への5G環境導入に最適

アイコムが5Gゲートウェイを発売、中小製造業工場への5G環境導入に最適

無線機大手のアイコムが、携帯電話キャリアのLTE/5G通信に対応するゲートウェイ「IP50G」を開発。Wi-Fi 6準拠の無線LAN機能や有線LANポートの他、USB、RS-485などのインタフェースを備え、中小製造業が大掛かりな工事を行うことなく工場に5G環境を導入するのに最適とする。 地産地消にこだわる三菱電機のエアコン事業、その中心拠点のモノづくり力

地産地消にこだわる三菱電機のエアコン事業、その中心拠点のモノづくり力

国内での開発/製造一体体制により強みを発揮する三菱電機のエアコン事業。その中心拠点である三菱電機 静岡製作所のモノづくりの強みについて紹介する。 宇宙をかけるプリント配線板を作るOTCが鶴岡に銅めっきライン新設、自動化も着々

宇宙をかけるプリント配線板を作るOTCが鶴岡に銅めっきライン新設、自動化も着々

高機能プリント配線板の設計、開発、製造などを手掛けているOKIサーキットテクノロジーでは約17億円を投資して鶴岡事業所に銅めっきの新ラインを設置、その他にもさまざまな作業の自動化を進め、モノづくりを進化させている。同事業所の取り組みを追った。 生産性を1.2倍へ、パナソニック冷蔵庫のグローバルマザー工場のモノづくり力

生産性を1.2倍へ、パナソニック冷蔵庫のグローバルマザー工場のモノづくり力

パナソニックは、冷蔵庫事業の説明を行うとともに、マザー工場である草津工場の冷蔵庫のモノづくりに関する取り組みについて紹介した。 “現場の負担を削る”新工場で工作機械の作り方を進化、AGVも活用で生産性35%向上

“現場の負担を削る”新工場で工作機械の作り方を進化、AGVも活用で生産性35%向上

工作機械メーカーの中村留精密工業は2023年8月23〜25日までプライベートショー2023「負担を削る展」を本社工場で開催し、新たに完成した第13工場のMAGIを公開した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク