不良の発生と流出を防ぐAMの量産品質保証とは:AMの品質保証とISO/ASTM 52920(4)(2/3 ページ)

不良の発生を防止する方法

それでは早速、C社におけるAMの品質保証について見てみましょう。まずは、不良を発生させない方法を考えていきます。

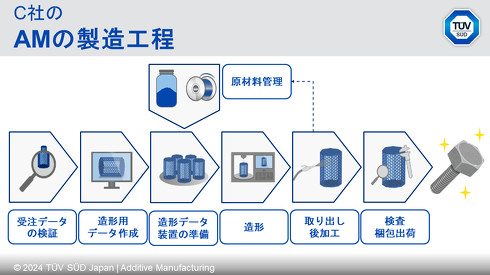

とはいえ、テーマが広範すぎて考えづらいですよね。そこで、C社のAM部品ができるまでの工程図から考えていきましょう。

物が出来上がるまでにいろいろな工程を通りますね。では、物が不良だったとして、その不良はどの工程から発生する可能性があるかと考えると、どの工程からでも発生する可能性があります。どの工程から不良が発生しても、物は不良になってしまいますから、全部の工程をちゃんとする必要があります。

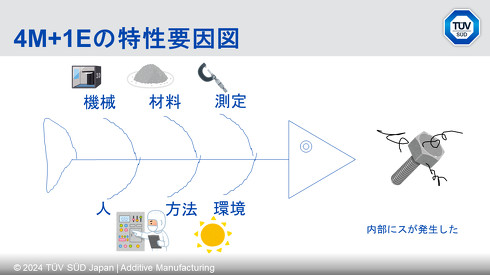

例えば、造形工程から不良が発生するとしたら、理由としては何が考えられるでしょうか。これもさまざまな場合が考えられるので、故障の木解析(FTA)や、特性要因図(魚の骨)を使って考えるのがおすすめです。

例えば、造形工程で内部に異常な空隙(ス)が発生したという不良の原因や理由の解析、対策案を特性要因図で考えてみましょう。

- 機械:パラメータ設定値よりレーザー出力が弱かったから → 1年前の定期点検では異常がなったが、使用頻度が高かったので劣化したのかも → 定期点検は1年もしくは1500時間のどちらか早い方にし、点検計画で管理しよう

- 材料:粒度分布が大きく、溶融にばらつきがあったから → いつものパウダー発注だったが、異なるロットで粒度分布を計測するとばらつきがあった → パウダーの注文時に粒度分布の仕様を提示し、計測結果と一緒に納品してもらおう

- 人:リコーティング不足のレイヤーがあったから → 作業者が新人で、造形前のリコーターの目視検査を知らなかったから → 作業者の教育訓練項目を見直そう、作業指示書に目視確認を追加しよう

このような形で全工程に対して、

- 不具合が出ないやり方を決める

- その通りやる

- やった結果を記録する

としていくことで、不具合を発生させない仕組みを作ることができます。やり方を決めて、自分だけ覚えておいたのでは「ちゃんとして」いませんよね。ここで、決めたやり方や、やった結果を記録するための文書作成という活動が発生することになります。

不良の流出を防止する方法

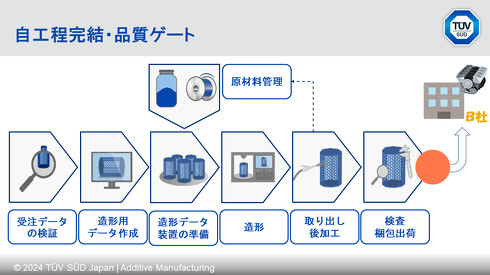

不良をお客さま(最終的にはエンドユーザー)に流出させないためにはどうすればいいでしょうか。C社は最後に検査してはじけばいい、ということで、お客さまであるB社に納品する直前の検査工程を品質ゲート(不良を通さない品質の門、下図のオレンジの●)にしたとします。

しかし、これでは品質ゲートで不良が見つかった際、どの工程に問題があったのかを追跡するのが大変です。工程を一つずつさかのぼって原因探しをしなければなりません。

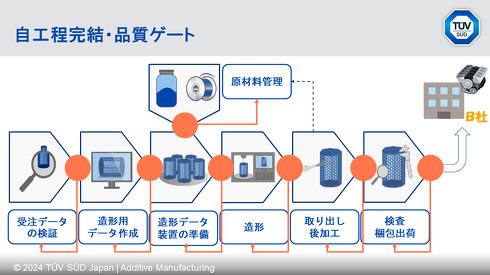

そこで取られる方法が、自工程完結とも呼ばれる、各工程間に品質ゲートを設定するやり方です。

このやり方では、各工程がそれぞれ

- 自分の工程に入ってくるものは何か

- 自分の工程が成功したといえる判断基準は何か

を知っています。つまり、前の工程から良品が入ってきたことを確信して自分の工程を実施し、自分の工程から良品であると確信した物だけを、次の工程に渡すのです。こうすれば不良が発生した場合の原因追跡と対策が容易になり、やり直しが発生する際も手戻りが少なくて済みます。

この仕組みを実現するのにも、先ほどと同様に、「この工程はどんなことをする工程か」「この工程に入ってくるものは何か」「この工程が成功したといえる判断基準は何か」というものを決めて文書にしておく活動が必要になってきます。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- 既存生産設備の消費電力計測、三菱電機が目を付けた“ブレーカの端子カバー”

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 横形マシニングに大型傾斜ロータリーテーブル搭載、ブラザー工業が新モデル

コーナーリンク