半導体工場などの施設管理人材を倍速で育成、NECファシリティーズの「FM-Base」:工場ニュース(2/3 ページ)

多様なインフラ設備を用意している実機エリア

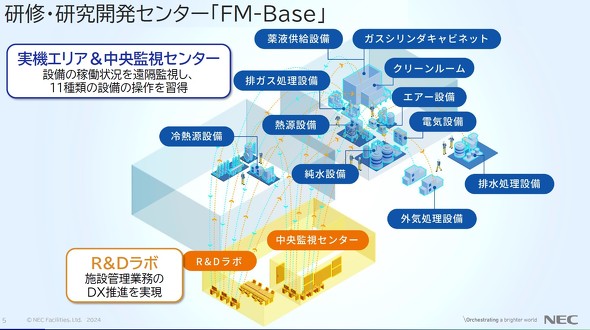

FM-Baseは実機エリアと中央監視センターで構成される。実機エリアは、クリーンルーム、薬液供給設備、ガス供給設備(ガスシリンダキャビネット)、排ガス処理設備、エアー設備(エアコンプレッサー)、電気設備(キュービクル)、熱源設備(ボイラー)、純粋設備、空調設備(外気処理設備)、排水設備から成る。

クリーンルームは、空気清浄度を保つために、温度、湿度、室内圧力、風量などの管理を常時行う必要がある。特に半導体生産では空気中に浮遊している微細なごみの除去が重要となる。FMベースのクリーンルームではこれらで必要な空調設備の管理スキルを習得できる。

薬液供給設備は、製造に必要な高純度化学薬品を安全供給でき、危険な薬品も作業者が触れずに生産設備へ届けられる。ガス供給設備は生産設備に必要な特殊ガスを供給する。高圧ガス保安法などの法令に順守された安全性を維持するためガス検知機でガス漏れを監視/制御している

排ガス処理設備は有機スクラバ(回収装置)と無機スクラバから成る。有機スクラバは、生産設備から排出された、ガス内に含まれた有機化合物を活性炭で吸着、回収、分離してから、清浄化した空気として大気に放出する。無機スクラバは、生産設備から排出された、粉じんを含んだ有機ガスを湿式除去し、清浄化された空気として大気に放出する。湿式除去で取り除いた有機ガスの廃液は、排水処理設備に送液される。

エアー設備は、オイルフリー、高圧力、低湿でごみが除去された空気(ドライエアー)を生産装置や各設備に供給できる。ドライエアーは半導体の製造でも使用される。

電気設備は電力会社からの高圧電力を工場へ分配するために機能する。この設備は常時監視されており外部/内部で電気的な問題が発生した場合には電力の処理/遮断が行える。

熱源設備は、燃料ガスを燃焼させて水から蒸気を作り、熱源として高温蒸気が必要な設備に供給する。ボイラー用の水については硬度成分が少ない水が供給/維持されるようにコントロールされている。

純水設備では、限外ろ過膜(UF膜)や逆浸透膜(RO膜)といったフィルターによって、微生物などの不純物を除去し、品質管理に必要な高純度の水(超純水)を24時間にわたり供給できる。半導体生産で多く行われる洗浄工程では、製品のショートや汚染を防ぐために超純水が利用されている

外気処理設備は、外気の汚染物質を取り除き、必要な温度、湿度、風量に調整しクリーンルームに給気する。

排水設備は、半導体などの製造で生じた化学廃液を化学処理し、生体系に影響を影響を与えないレベルに浄化して放流できる。残った汚泥も安全に廃棄可能な状態まで処理する。

FM-Baseでは、上記の各設備を用いて、利用者が電気、空調、排水、排ガス向けのインフラ設備の仕組みと関係性を把握できるようにしている他、設備全体の最適な運用を学べるようにしている。

さらに、トラブルシューティング研修として、工場に設置されたインフラ設備でトラブルが発生した際の復旧手順を学べる研修も用意している。当日はトラブルシューティング研修の一例として、実機エリアで停電を発生させエアコンプレッサーのエア圧力低下を起こし、有機スクラバを停止させた後、作業員がこれらを復旧する作業を披露した。

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- トヨタのEVに載る全固体電池向け固体電解質の大型製造装置を建設

- 富士フイルムが営業利益で過去最高、「半導体材料」と「チェキ」好調

- レアメタルを使わないシリコーン硬化用の鉄触媒を開発

- 10万原子のシミュレーションを1週間で、富士通MI技術の「異次元の高速化」

- 厚さ200μmで柔らかくのりのはみ出しが少ないバックグラインドシート

- エンプラが半導体製造装置用途で堅調も三菱ケミカルGは減収減益、要因とは

- エネルギー消費量を最大75%削減する平膜型排水処理技術の確立にめど

- 車載向け全固体電池に絶妙な圧力で、固体電解質と電極をつなぐ緩衝材

- ペロブスカイト太陽電池の高効率化と高耐久化を実現する添加剤を発売

- 超薄板ガラスがスピーカー振動板で採用

コーナーリンク