リチウムイオン電池からのレアメタル回収に新技術、無機酸や有機溶媒を使わない:素材/化学インタビュー(1/3 ページ)

自動車の排ガス触媒やリチウムイオン電池から環境に優しく高効率にレアメタルを回収できる「イオン液体」と「深共晶溶媒」を開発した九州大学大学院 主幹教授の後藤雅宏氏に、両溶媒の開発背景やこれらを用いた溶媒抽出法のプロセスおよび成果、今後の展開と課題について聞いた。

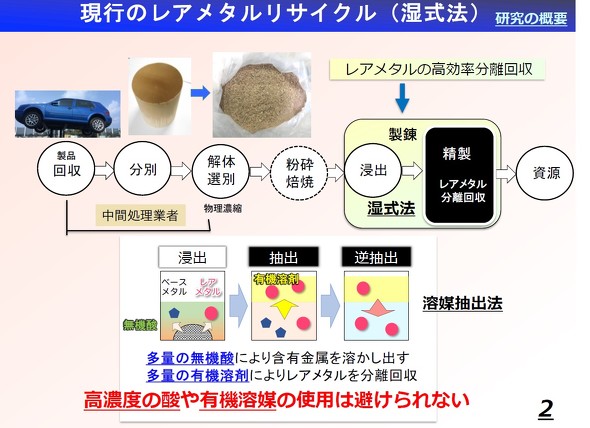

現在、国内では中間処理業者が回収した自動車の排ガス触媒(マフラーに装着した触媒コンバーターなど)やリチウムイオン電池の一部はリサイクル会社による分別や解体、選別を経て、粉砕/焙焼され粉末化される。これらの粉末に対して、多くのリサイクル会社は製錬工程で湿式製錬法の1種である溶媒抽出法を活用しレアメタルを回収している。

しかし、現行の溶媒抽出法は大量の有機溶剤や無機酸(硫酸や塩酸など)を用いてレアメタルを抽出するため、環境に優しいとはいえず関連する多くの企業が問題意識を持っている。

そこで、九州大学大学院工学研究院 応用化学部門 主幹教授 次世代経皮吸収研究センター長の後藤雅宏氏を代表とする研究グループは、レアメタルの抽出に用いられている有機溶剤に替わる新規溶媒として「イオン液体」と「深共晶溶媒」を開発した。これら新開発の溶媒を使えば、有機溶剤だけでなく高濃度の酸も使用せずに済む。また、従来と同じように運用できる湿式の溶媒抽出法も確立済みだ。

後藤氏に、イオン液体と深共晶溶媒の開発背景と特徴、これらを用いた溶媒抽出法のプロセスおよび成果、今後の展開と課題、レアメタルを取り巻く環境について聞いた。

環境配慮や既存装置の活用という2つのニーズに応え開発

MONOist イオン液体/深共晶溶媒の開発背景を聞かせてください。

後藤雅宏氏(以下、後藤氏) 国内では中間処理業者が回収した自動車の排ガス触媒やリチウムイオン電池の一部がリサイクル会社による分別や解体、選別を経て、粉砕/焙焼で粉末化される。その後、リサイクル会社の製錬工程で溶媒抽出法により、排ガス触媒からはパラジウムやプラチナ、ロジウム、リチウムイオン電池からはリチウムやコバルト、ニッケルといったレアメタルが抽出される。

しかし、溶媒抽出法ではこれらの粉末からレアメタルを抽出する過程で大量の無機酸や有機溶媒を利用する。溶媒抽出法は浸出、抽出、逆抽出の3工程から成る。最初の浸出工程では濃度が濃度が5mol/l(溶液1リットル中に溶けている物質のモル数)以上の無機酸をこれらの粉末に大量にかけ含有金属を溶かし出す。そのため、自動車排ガス触媒の場合はそれに含まれるパラジウムやプラチナ、ロジウムだけでなく、銅や鉄などの金属も溶かし出されてしまう。リチウムイオン電池でも同様に対象としているリチウムやコバルト、ニッケル以外の金属も溶かし出される。

次に、抽出工程では溶かし出した自動車排ガス触媒の金属に対象のレアメタルに反応する有機溶剤を用いて、有機溶剤に対象のレアメタルを取り込む。リチウムイオン電池でも同じように有機溶剤を利用しリチウムやコバルト、ニッケルを有機溶剤に取り入れる。続いて、逆抽出工程でこれらの有機溶剤からパラジウム、プラチナ、リチウム、コバルト、ニッケルなどを取り出す。

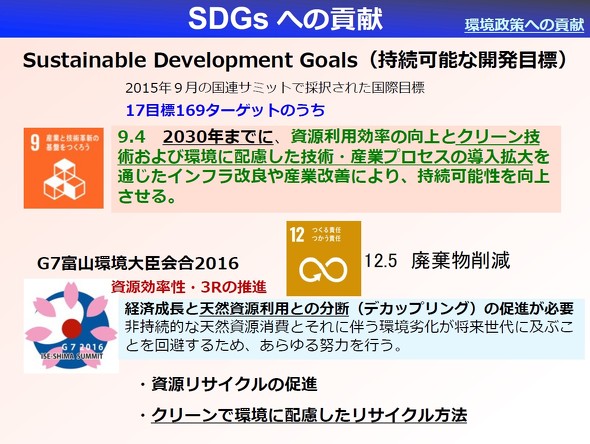

一方、国内では持続可能な開発目標「SDGs」などが注目されていることもあり、クリーンで環境に配慮した溶媒抽出法のプロセスを望む声が増えている。ただし、大手の企業を含むリサイクル関連の企業では、現行の溶媒抽出法で使用している装置や仕組みを変えずに環境に配慮したプロセスを構築したいという要望も多くある。

そこで、これらのニーズを両立する溶媒としてわれわれの研究グループではイオン液体と深共晶溶媒を開発し、国内で初めてイオン液体あるいは深共晶溶媒を活用した湿式法の溶媒抽出法プロセスを確立した。

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- トヨタのEVに載る全固体電池向け固体電解質の大型製造装置を建設

- 富士フイルムが営業利益で過去最高、「半導体材料」と「チェキ」好調

- 10万原子のシミュレーションを1週間で、富士通MI技術の「異次元の高速化」

- 厚さ200μmで柔らかくのりのはみ出しが少ないバックグラインドシート

- レアメタルを使わないシリコーン硬化用の鉄触媒を開発

- エンプラが半導体製造装置用途で堅調も三菱ケミカルGは減収減益、要因とは

- 超薄板ガラスがスピーカー振動板で採用

- エネルギー消費量を最大75%削減する平膜型排水処理技術の確立にめど

- 車載向け全固体電池に絶妙な圧力で、固体電解質と電極をつなぐ緩衝材

- AGCが減収増益、化学品などが不調もモビリティー向け製品が国内で好調

コーナーリンク

九州大学大学院工学研究院 応用化学部門 主幹教授 次世代経皮吸収研究センター長の後藤雅宏氏[クリックで拡大] 出所:九州大学

九州大学大学院工学研究院 応用化学部門 主幹教授 次世代経皮吸収研究センター長の後藤雅宏氏[クリックで拡大] 出所:九州大学