工場でCO2排出量1次情報をなぜ取得すべきなのか 85%以上の削減効果も:IVI公開シンポジウム2024春(2/2 ページ)

工場でカーボンフットプリントの実測値を取得する意味

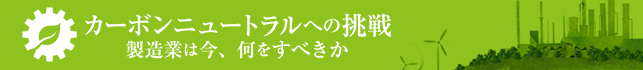

あたらめて、こうした工場でのカーボンフットプリントの1次情報を取得する意味としてはどのようなものがあるのだろうか。西村氏は「部品のCO2排出量精緻化」と「フリー電力の削減」の2点を挙げる。

「現在の2次データに頼った算定方式では、CO2排出量が工程設計に由来するものなのか、それ以外の要因にあるものなのかなど、要因が明確化できず、低減に向けた改善につなげることが難しい。実測値で算定することで、環境配慮設計の推進や、工程の省エネ施策の強化など、取り組みが直接的にカーボンフットプリント削減につなげられる。これらで削減した部分を、従来外部から購入していた再生可能エネルギーの削減などに充てられ、収益面での貢献にもつながる」と西村氏は価値について述べる。

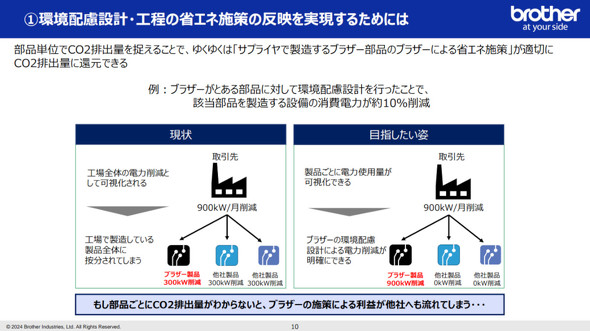

さらに、西村氏は「実測データを取得することで副産物として工程改善なども進めることができる」と新たな価値についても期待を寄せる。例えば、先述した通り、実測結果から温度上昇時には電力が大きく上昇するが、保温時は電力が安定する傾向があることから、高い温度で溶ける材料から製造する工程に見直すことで電力を大きく削減することに成功したという。「電流を実測することで、今まで見えてこなかった視点から生産工程の見直しにも活用できた」と西村氏は語っている。

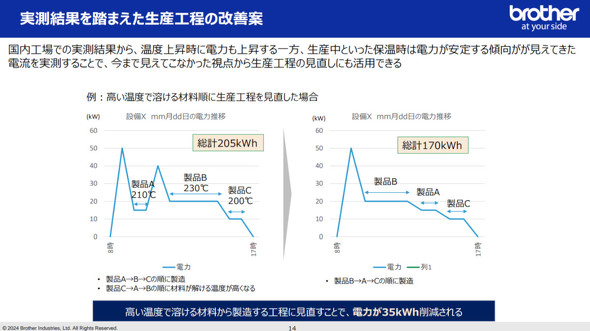

複数企業とのデータ連携を安全に行う「CIOF」の価値

また、そのためには、IVIが推進する「CIOF」の活用が効果的だったという。「複数企業の製品を混合して受注するケースなどもあり、その中で工数の負荷なく関係ない企業の製造データを除外して連携する仕組みが必要になる。そのスキームとしてIVIが推進しているCIOFが適用できる」と語る。今後ブラザー工業では、2027年までに1次データの電力から部品ごとのCO2排出量を算定できる運用に切り替えていく計画だという。

関連記事

中小製造業にもできる脱炭素、IVIが7社で実証を行い10万円キットの展開も開始

中小製造業にもできる脱炭素、IVIが7社で実証を行い10万円キットの展開も開始

IVIは「IVI公開シンポジウム2023-Autumn-」を開催。カーボンニュートラルに向けたさまざまな実践的な取り組みを紹介するとともに、新たに中小製造業でも使用できる10万円のカーボンニュートラル対応キットをリリースすることを発表した。 スマート工場とカーボンニュートラルは関係があるの?

スマート工場とカーボンニュートラルは関係があるの?

成果が出ないスマートファクトリーの課題を掘り下げ、より多くの製造業が成果を得られるようにするために、考え方を整理し分かりやすく紹介する本連載。第19回では、最近注目されているカーボンニュートラルとスマートファクトリーの関係性について解説します。 もうけて進めるカーボンニュートラル、問題の見える化でコスト削減

もうけて進めるカーボンニュートラル、問題の見える化でコスト削減

欧米を筆頭に機運が高まるカーボンニュートラル。iSTCおよび旭鉄工で代表取締役社長を務める木村哲也氏は「自社のカーボンニュートラルの推進はまだ先だ、というような発想ではなく、電力料金が企業の収益を圧迫している状況」と語る。 データの利活用で現場力を高める、オムロンが目指す工場のスマート化

データの利活用で現場力を高める、オムロンが目指す工場のスマート化

人手不足、品質保証、エネルギー削減など、製造現場が抱える課題は複雑化している。そこで必要になってくるのが工場の自動化、スマート化だ。今後の事業展開の方向性などについて、オムロン インダストリアルオートメーションビジネスカンパニー 商品事業本部 本部長の大場恒俊氏に話を聞いた。 デジタルトリプレットとは何か デジタル化で一周回って重要になる現場力の必要性

デジタルトリプレットとは何か デジタル化で一周回って重要になる現場力の必要性

IVIは「IVI公開シンポジウム2024-Spring-」を開催。本稿では、IVI 理事長の西岡靖之氏が、IVIオピニオンとして講演した「デジタル時代、それでも現場! トリプレットにこだわる理由」の内容を紹介する。 いまさら聞けない「CO2ゼロ工場」

いまさら聞けない「CO2ゼロ工場」

「カーボンニュートラル化」が注目を集める中、製造業にとっては工場の「実質的CO2排出ゼロ化」が大きなポイントとなります。本稿では「CO2ゼロ工場」のポイントと実現に向けてどういうことを行うのかを簡単に分かりやすく紹介します。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

コーナーリンク