もうけて進めるカーボンニュートラル、問題の見える化でコスト削減:製造業×脱炭素 インタビュー

欧米を筆頭に機運が高まるカーボンニュートラル。iSTCおよび旭鉄工で代表取締役社長を務める木村哲也氏は「自社のカーボンニュートラルの推進はまだ先だ、というような発想ではなく、電力料金が企業の収益を圧迫している状況」と語る。

欧米を筆頭に機運が高まるカーボンニュートラル。産業界も例外ではなく、トヨタ自動車は2035年までに世界の自社工場で二酸化炭素(CO2)の排出を実質ゼロにする目標を2021年に発表した。これまで2050年に達成するとしていた目標を前倒しした形だ。

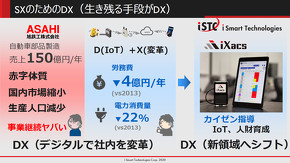

愛知県で自動車部品などを製造する旭鉄工は、生産状況の可視化ツールを自社開発し、2016年に設立したi Smart Technologies(iSTC)で「iXacs(アイザックス)」として外部に提供するなど、IoT(モノのインターネット)を活用した改善活動にこれまで積極的に取り組んできた。

そんな同社が直近で推進しているのが、電力使用量の見える化と削減を通じたカーボンニュートラルだ。iSTCおよび旭鉄工で代表取締役社長を務める木村哲也氏はインダストリーテクノロジーフェア 2022 冬(2022年11月22日〜12月9日)に登壇し、取り組みの一端を紹介している。木村氏に同社がカーボンニュートラルに取り組む意義などを聞いた。

コストを下げながら消費電力も下げる

ロシアのウクライナ侵攻や円安が拍車を掛けて、石炭や天然ガスの輸入価格が高騰、電力料金は上昇しており現実問題として企業経営に重くのしかかっている。木村氏は「自社のカーボンニュートラルの推進はまだ先だ、というような発想ではなく、電力料金が企業の収益を圧迫している状況」と語る。

通常、製造現場でカーボンニュートラルを推進するには、再生可能エネルギーによる電力の購入や、消費電力の少ないもしくは生産効率の良い新しい設備の導入というのが定石だ。

木村氏は「いずれもコストがかかる。われわれは改善活動でコストを下げながら、電力消費量も下げてきた。言い方を変えると、お金をもうけながらカーボンニュートラルを推進していることになる。もちろん改善活動だけではカーボンニュートラルは実現できないが、最終的に再生可能エネルギーや新しい機械を買うにしても、改善活動によって浮かしたお金で購入するというのが正しい方法だ」と語る。

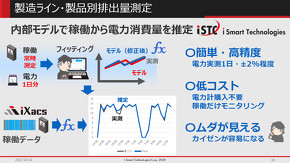

生産ラインや製品1個あたりの消費電力を把握するためには、各機械に電力計が必要になると考えがちだ。だが、昨今の半導体不足の影響で電力計の納期が長期化しており、コストも考えると全ての機械に電力計を取り付けるのは現状では現実的ではない。そこで、旭鉄工ではフィッティングを活用して稼働状況から消費電力を導き出す手法を取り入れた。フィッティングとは、得られたデータのプロットに関数の曲線を合わせることをいう。

旭鉄工では、電力ロガーを使って1日分だけ各設備の消費電力を実測し、そのデータをフィッティングにかけて関数を導き出し、消費電力を割り出すモデルを作り出した。「われわれはCO2排出量と電力消費量を計算する内部モデルをシステムの中に持っている。一度関数を求めてしまえば、以降は稼働データをとるだけで、電力計を付けなくても簡単に精度よく電力消費量が計算できる。自社工場の32ライン、62品番の消費電力を高精度に計算している」(木村氏)。

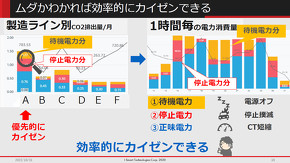

もともとのデータが稼働状況のため、10分ごとの消費電力まで見ることができる。ほぼ実測値と変わらない値が得られるという。さらに、実際に作業が行われている正味電力、作業を待っている待機電力、何らかの要因で機械が止まっている停止電力に分けて分析。これらの見える化を通じて木村氏は「無駄な電力消費がすごく多いことが分かった。生産ラインによっては半分くらい無駄に使っていた」と語る。

数値ではなく問題を見える化する

木村氏は「見たいのは問題であって、データではない」と見える化のスタンスを語る。

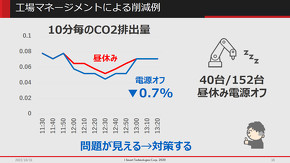

例えば、旭鉄工の工場のあるエリアでは、夜中に補給ラインが1つ稼働しているだけなのに、昼間と電力消費量があまり減っていないことが判明した。調べてみると、37kWのコンプレッサーが2台も稼働したことが分かった。そこで、夜間は1.5kWのコンプレッサー1台に置き換えたところ、1日あたり400kwhの低減につながり、年間にして150万円ほどのコスト削減になったという。

また、別の現場では昼休みのCO2排出量が思ったほど下がっていないことに気が付いた。休憩中も設備の電源を付けっぱなしにしていたためだった。そこで電源を切っても問題がない設備に関しては昼休みに電源を切ることにした。すると0.7%の削減に成功したという。稼働実績とひもづけることで、製品1個あたりのCO2排出量も算出することができた。

消費電力、CO2排出量の見える化により、前年比で6%、月あたり210万円分のコストを低減することができたという。

iSTCでは問題点の可視化や改善指導などIoT活用のコンサルティングサービスも手掛けている。木村氏は「改善活動がうまくいかない会社には“サル”が3匹いる。問題が見えない“見ざる”、ノウハウや情報共有が足りない“言わざる”、うまくデータを活用できない“使わざる”で、IoTで退治できるのは“見ざる”だけだ」とその狙いを語る。

旭鉄工でカーボンニュートラルに向けた見える化への取り組みをスタートしたのは2021年から。「やってみないと分からないことがたくさんある。知らないからこそ、やってみて、気付きがあり、アイデアが出てくる。われわれもさまざまなDX(デジタルトランスフォーメーション)を進めていく中で、損益分岐点が下がり、売り上げが減っても、もうかる体質に変わった。多くの企業に挑戦してほしい」(木村氏)。

関連記事

いまさら聞けない「スコープ3」

いまさら聞けない「スコープ3」

スコープ3(Scope3)とは? GHGプロトコルの概要からスコープ3を構成するカテゴリー、さらにはスコープ3の排出量削減の進め方までを分かりやすく解説する。 製造業の脱炭素って本当に可能ですか? 欧州よりも積極性が求められる日本

製造業の脱炭素って本当に可能ですか? 欧州よりも積極性が求められる日本

国内製造業は本当に脱炭素を実現できるのか――。この問いに対して、本連載では国内製造業がとるべき行動を、海外先進事例をもとに検討していきます。第1回は脱炭素を巡る欧州と日本の「共通点」と「相違点」を解説します。 いまさら聞けない「CO2ゼロ工場」

いまさら聞けない「CO2ゼロ工場」

「カーボンニュートラル化」が注目を集める中、製造業にとっては工場の「実質的CO2排出ゼロ化」が大きなポイントとなります。本稿では「CO2ゼロ工場」のポイントと実現に向けてどういうことを行うのかを簡単に分かりやすく紹介します。 カイゼンは罰ゲーム? IoTを活用した現場改善の進め方

カイゼンは罰ゲーム? IoTを活用した現場改善の進め方

i Smart Technologiesは2020年6月10日、「『カイゼンが楽しく』〜罰ゲームではなくなったホントの話」をテーマにオンラインセミナーを開催。i Smart Technologies チーフコンサルタントの増田春輝氏が登壇し、IoT(モノのインターネット)を使った旭鉄工での現場改善の取り組みとそのポイントについて紹介した。 「改善」をサービスとして提供、iSTCが現場見える化を経営に生かす2つの新製品

「改善」をサービスとして提供、iSTCが現場見える化を経営に生かす2つの新製品

i Smart Technologies(iSTC)は2021年9月10日、同社の5周年イベント「iSTC Evolution2021」において、同社の現場見える化ツール「iXacs」で得られる現場データをより幅広く活用し製造業経営に生かすため「IoT経営ダッシュボード」と「KaaS(Kaizen as a Service)」という2つのサービスを開始すると発表した。 製造ラインの簡単モニタリングサービスが新体系、2プラン制で月契約を可能に

製造ラインの簡単モニタリングサービスが新体系、2プラン制で月契約を可能に

i Smart Technologiesは2020年9月11日、製造ライン遠隔モニタリングサービス「iXacs(アイザックス)」のサービスや料金プランを整理した新製品体系を発表した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

iSTC 旭鉄工 代表取締役社長の木村哲也氏

iSTC 旭鉄工 代表取締役社長の木村哲也氏