中村留がメーカー/機種を越えたソリューション事業、第一弾は工具の状態監視:工作機械

中村留精密工業は工作機械や工具の破損、予兆検知を行う「Dr. Tool(ドクター・ツール)」の提供を2024年5月1日から開始する。

中村留精密工業は2024年4月1日、新たに始めるAI(人工知能)やIoT(モノのインターネット)を組み合わせた製造ソリューション事業の第一弾として、工作機械や工具の破損、予兆検知を行う「Dr. Tool(ドクター・ツール)」の提供を同年5月1日から開始すると発表した。

提供開始当初はファナックのNC装置、小径ドリルに対応

Dr. Toolは専用のDr. Toolデバイスと電流センサーを使って工作機械や工具の稼働状況を監視する。具体的には、工作機械のNC装置とDr ToolデバイスをLANケーブルで接続し、監視対象の軸に電流センサーを装着。タブレット端末やPCのWebブラウザ上で監視する刃物台や監視したい工具を選択し、空運転を1回通して行うと設定は完了となる。

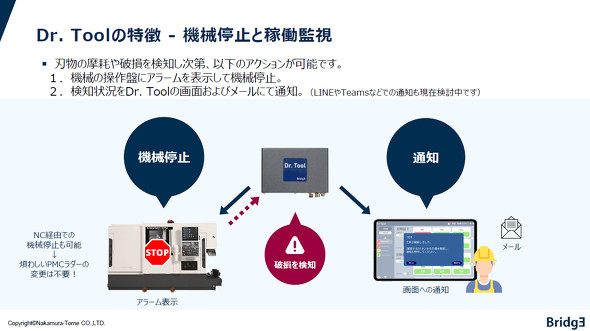

Dr ToolデバイスにはAIが組み込まれており、電流センサーからのデータを解析して刃物の摩耗や破損を検知し、機械の停止やアラームの発報を行うことが可能だ。機械の稼働状況や工具の状態はWebブラウザ上で確認できる。ネットワークの設定やソフトウェアのインストールは必要ない。

「他社の破損検知サービスでは、振動センサーを主軸に付けなければならないなど、かなり手間がかかるものがある。置くだけで利用できるというのがDr. Toolのコンセプトになっている」(中村留精密工業 Bridg3事業部 事業部責任者の中尾政史氏)

2024年5月の提供開始当初は、ファナックのNCを採用している機種および小径ドリル(破損検知)を対象とする。独自のノイズ除去技術とAIの活用により、非接触式ながら径0.5mmのドリルでも破損を検知可能となっている。その他のメーカーのNC装置やタップ(破損、摩耗検知)、切削工具/エンドミル(破損、摩耗検知)にも順次対象を拡大する。将来的には海外メーカーのNC装置搭載機種への展開も見据えている。

初期費用としてはセンサーやDr. Toolデバイス、2年間のサービス利用料含めて約120万円(機械仕様などに応じて変動)がかかる。2年後から1年ごとにサービス利用を更新する仕組みとなる。「箱を開けてから設置し、さらに解約するまでの全てのUX(顧客体験)を大事にした」(中尾氏)。

製造ソリューション事業を担うBridg3事業部を新たに設立

中村留精密工業ではDr. Toolの発表に先立つ2024年3月1日に、製造ソリューション事業を進める部署として「Bridg3(ブリッジ)事業部」を新たに設立した。メンバーは社内公募で集まった。

中村留精密工業 代表取締役社長の中村匠吾氏は「2020年からの10年間で生産年齢人口が634万人減るといわれており、われわれの周りでも人手不足が原因で廃業せざるを得なかった企業がある。製造現場の負担を削ることがわれわれの目的だ。年間1000台以上の機械を生産しているが、現場では何万台というさまざまなメーカーの機械が稼働している。これら現場にある機械がレベルアップしないと結局現場の負担を削ることはできない。これまで培ってきたコア技術を一部でも開放し、機械の機種やメーカーを超えて新たな製品を作っていきたい」と背景を語る。

Bridg3事業部では、間接業務の削減や操作の簡素化などの高付加価値業務に集中できる環境づくり、AIによる熟練技能者のノウハウや技術の標準化、企業の垣根を超えたリソース共用の実現の3つの変革を掲げている。Dr. Toolは高付加価値業務に集中できる環境づくりのサービスに当たる。今後の製品開発に関しては「制御やソフトウェアに関してまだたくさんのコア技術がある。Dr. Toolにひも付くような形で、製品間の相乗効果が出るように進めていきたい」(中村氏)。

Bridg3という名称には機械、人、企業の3つをつなげる“架け橋”や、未来への航路の見通しを上げる“艦橋”といった意味が込められている。Bridg3事業として3年以内に年間10億円、5年以内に年間30億円の売り上げを目指す。

「中村留精密工業は加工業からスタートし、現場の負担を削りたいという思いで工作機械メーカーになった。Bridg3事業でもその思いは全く変わっていない。複合加工機の普及だけでは現場の負担を削れない。シンプルな機械を使い続けるユーザーもいらっしゃる中で、皆さまの負担を軽くして本当にやりたいことに集中できるようにするという責任感にも突き動かされてスタートした事業だ」(中村氏)

関連記事

進む製造機械の「知能化」、学習済みAIを搭載する動きが拡大へ

進む製造機械の「知能化」、学習済みAIを搭載する動きが拡大へ

AI(人工知能)の活用が広がりを見せている。こうした中で、新たな動きとして定着が進んでいるのが、工作機械や射出成形機など、製造機械へのAI機能の組み込みである。2022年はこうした動きがさらに加速し、AIの学習までを機械メーカーが担って出荷する動きが進む見込みだ。 進む産業機械のスマートフォン化、標準化とオープン化がカギに

進む産業機械のスマートフォン化、標準化とオープン化がカギに

スマート工場化が進む中、工場内の生産機械や設備にも生産情報や設備情報などを活用するために「つながる」ことが求められるようになってきている。こうした環境に合わせる形で、生産機械についても協調領域については「水平分業型」へのシフトが加速する見込みである。 工作機械の共通インタフェース「umati」とは何か?

工作機械の共通インタフェース「umati」とは何か?

工作機械のスマート化に向けて注目されている通信規格が「umati」である。本連載では「umati」とはどういう規格なのか、技術的にはどういう背景があるのか、どのような活用シーンがあるのかについて、紹介する。第1回となる今回は「umati」とは何かをテーマに概要を取り上げる。 複合加工機のユニット製作から組み立てまで一貫対応、中村留精密工業が新工場

複合加工機のユニット製作から組み立てまで一貫対応、中村留精密工業が新工場

中村留精密工業は、石川県白山市の本社内に建設中の新工場が、2023年7月に竣工すると発表した。複合加工機などのユニットの製作から仕上げの組み立てまでを担い、既存の製造工程より約35%の生産能力の向上を見込む。 “現場の負担を削る”新工場で工作機械の作り方を進化、AGVも活用で生産性35%向上

“現場の負担を削る”新工場で工作機械の作り方を進化、AGVも活用で生産性35%向上

工作機械メーカーの中村留精密工業は2023年8月23〜25日までプライベートショー2023「負担を削る展」を本社工場で開催し、新たに完成した第13工場のMAGIを公開した。 アイドルタイムを30%短縮する、2タレット2スピンドル式精密CNC複合旋盤

アイドルタイムを30%短縮する、2タレット2スピンドル式精密CNC複合旋盤

中村留精密工業は、2タレット2スピンドル式の精密CNC複合旋盤「WY-100V」を発表した。加工中のアイドルタイムを30%カットする「クロノカット」など、加工速度と精度を向上するための新技術を多数搭載する。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク