製造業に広がるメタバース活用、設計/生産/品質管理の事例を見る(後編):デジタルツイン×産業メタバースの衝撃(3)(2/5 ページ)

デジタル上にノウハウを移転

今までのオペレーションは図3左側のように技術/ノウハウを蓄積している熟練者が図面などのベースで構想/設計して、実際に物理的に形を作って、活用する中で改善を繰り返していく構造だった。その中でIoT(モノのインターネット)などのデジタル技術は、あくまで物理的なPDCAサイクルを補完ツールの位置付けだった。これがデジタルツインの活用により図3右側のように変化する。

デジタル上で「構想→検証/シミュレーション→改善」という一連のPDCAを事前に行い、ある程度の検討が完了している状態で物理的な実践と調整を行う。その結果、現場における物理的な作業はデジタル上でのシミュレーションを実現する補完作業となって負荷が最小化されるのである。コロナ禍をはじめとした感染症対応やリモートワークで現場での物理的な接触の最小化が求められる昨今、特に重要なコンセプトとなる。これらの流れを生む上で上記に示したデジタルツインを構成する各技術が重要な役割を果たすこととなる。これらを行うことで、暗黙知となっていた自社の強みを標準化して、マザー工場から新興国工場など自社内で移転/継承できるとともに、強みを外販ソリューションへと転換することにもつながる。

デジタルツインで日本の現場の技術/ノウハウを外販へ

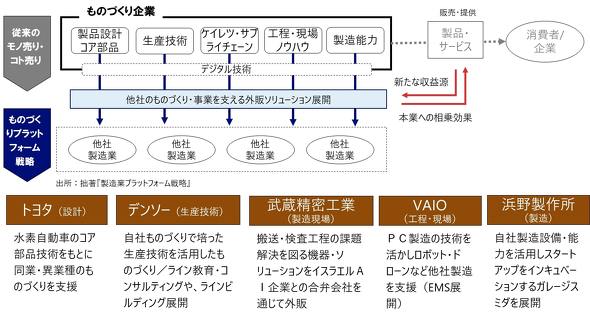

上記の通り暗黙知であったノウハウやオペレーションが、誰もが見えるデジタルで表現されることにより、自社の強みを生かしたソリューションの展開や、新たなビジネスモデル構築が可能になる。例えば、製造ライン設計を3D化することで、自社のライン設計ノウハウを他社製造業に外販していくビジネスモデルも実現されてきている。

日本企業は製造業に限らず幅広い産業で現場オペレーションに強みを持つ。そうした企業にとってデジタルツインは、うまく活用すれば自社の強みをソリューションとして競争力に変えられる存在なのだ。図4が拙著『製造業プラットフォーム戦略』で示したCPS(サイバーフィジカルシステム)などを活用して、製造業として培ったプロセスを外販ソリューションとして展開している例だ。

日本は現場の技術やノウハウとともに、インダストリー5.0において重要となる人や現場の気付き/能力を尊重し、重視したライン・オペレーション(ニンベンのついた自働化など)や、公害対応の歴史も含めてエネルギー効率や環境負荷を考慮したモノづくりをしてきた。だが、これまでこれらのノウハウは暗黙知化してしまっており、他社/他国に対して効果的にアピールすることが苦手だった。

しかし、CPSを通じて可視化/モデル化することで自社内のノウハウ共有のみならず、グローバルにアピールしつつ他社への外販を展開することも可能になる。最終製品のモノとしての競争環境が厳しくなる中で、CPSを土台に日本企業として強みを持つ生産技術や製造能力/現場力などをソリューション展開することとの掛け合わせることで、インダストリー5.0時代に再び日本のモノづくり企業が世界で競争力を発揮していくことを期待したい。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク