ラズパイにもセキュリティを、不良実績入力の品質管理を暗号化通信で実現:ラズパイで製造業のお手軽IoT活用(14)(3/3 ページ)

3.現場での不良実績入力への適用例

暗号化通信ができる環境を構築した上で、ラズパイ上の画面アプリから不良実績入力を行う事例について説明します。なお、なぜ暗号化通信を用いているかというと、工場における不良情報はさまざまな意味で秘匿度が高いからです。もし、何らかの形で不良情報が外部に流出すると大きな問題になりかねません。

これまで、現場で不良が出ると、日報に不良項目と件数を紙に記録してから、それらを日次で収集してExcelなどに入力してグラフで確認することで不良防止の対応をするのが一般的でした。ただし、このやり方では不良の把握と対処が遅れてしまいます。

かつて、やり手の工場長は毎日現場を巡回して日報を確認し、現場担当者と直接話をすることで現場力を高めながら不良低減につなげる活動を行っていました。もし重大な問題が発生しているようであれば、自ら陣頭指揮をとって不具合の拡大を可能な限り早く抑制するのです。

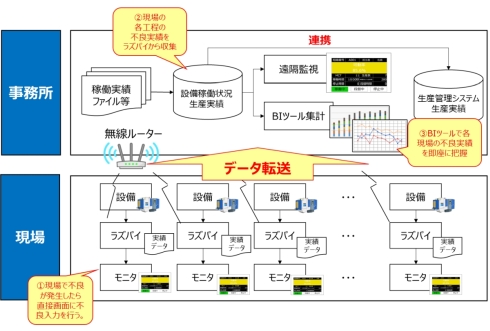

しかし、このやり方は現代ではなかなかできなくなってきています。そこで、ラズパイを活用して、次の手順で不良防止の管理を行います(図3)。

- (1)現場の画面から不良を直接入力し、ラズパイに登録する

- (2)ラズパイで蓄積した不良実績を定期的にサーバに通信し格納する

- (3)サーバに蓄積された不良実績をBIツールで作成したグラフで見れるようにする

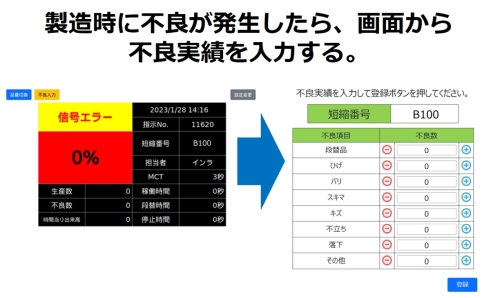

ラズパイに接続されたタッチパネルの画面で不良実績を入力する場合、あらかじめ表示されている類型的な不良項目については、現場作業者がその不良項目の横の±ボタンを押して登録ボタンを押すだけで入力できます(図4)。この程度のワンタッチ、ツータッチの作業であれば確実に遂行できるはずです。

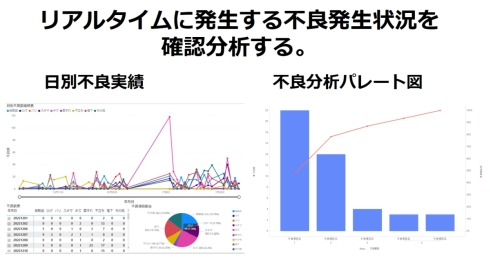

不良実績も当日中に現場からの情報が集約されBIツールで作成したグラフで確認できます(図5)。そのため、工場長が現場に足を運ばなくても不良の状況をタイムリーに確認できますし、不良の原因分析と対策立案に時間がかけられるようになり、不良発生防止につながります。

これまで大手製造業でこのような管理が当たり前に行われていましたが、数十人程度の中小製造業にとってはコスト的にも技術的にもハードルが高いと言わざるを得ませでした。実際に、この方法で中小製造業に導入し運用できていますのでぜひ参考にしてください。

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

関連記事

- ≫連載「ラズパイで製造業のお手軽IoT活用」バックナンバー

- ≫連載「トヨタ式TQM×IoTによる品質保証強化」バックナンバー

- ≫連載「品質保証の本質とIoTの融合」バックナンバー

- ≫連載「いまさら聞けないISO22400入門」バックナンバー

- ≫連載「鈴村道場」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用【実践編】」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

ラズパイ&バーコードで工場内トレーサビリティーの精度向上を図る

ラズパイ&バーコードで工場内トレーサビリティーの精度向上を図る

小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使って、低コストかつ現場レベルでIoT(モノのインターネット)を活用する手法について解説する本連載。第13回は、小型ボードコンピュータの「Raspberry Pi(ラズベリーパイ、略してラズパイ)」を活用して、バーコードを用いた工場内トレーサビリティーの精度向上について解説します。 ラズパイを使った設備IoTでありがちな困り事と対処方法

ラズパイを使った設備IoTでありがちな困り事と対処方法

小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使って、低コストかつ現場レベルでIoT(モノのインターネット)を活用する手法について解説する本連載。第12回は、ラズパイを使った設備IoTでありがちな困り事である、アナログセンサーからのデータ変換方法や、設備からのデータ収集間隔が短い場合の対処方法について紹介する。 ラズパイでバルブの開閉状態をセンシングする(その2)

ラズパイでバルブの開閉状態をセンシングする(その2)

小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使って、低コストかつ現場レベルでIoT(モノのインターネット)を活用する手法について解説する本連載。第11回では、気体や液体を管理するバルブの開閉状態をラズパイとセンサーの組み合わせでセンシングする事例を紹介する。 ラズパイでバルブの開閉状態をセンシングする(その1)

ラズパイでバルブの開閉状態をセンシングする(その1)

小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使って、低コストかつ現場レベルでIoT(モノのインターネット)を活用する手法について解説する本連載。第10回では、気体や液体を管理するバルブの開閉状態をラズパイとカメラの組み合わせでセンシングする事例を紹介する。 ラズパイでAGVを制御する(その2)【サンプルコード付き】

ラズパイでAGVを制御する(その2)【サンプルコード付き】

小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使って、低コストかつ現場レベルでIoT(モノのインターネット)を活用する手法について解説する本連載。第9回では、前回紹介したラズパイで制御するAGVについて、その構造や制御プログラムについて説明する。サンプルコードもあるよ!

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- パナソニックの弱いロボット「NICOBO」がLLMでさらなる進化、累計販売は1万体に

- ソニーがSTB不要のデジタルサイネージを提案、AIデジタルヒューマンも組み込める

- Rapidusの顧客獲得が進捗、60社以上と協議中で約10社にPDKをライセンスへ

- あなたの家電がサイバー攻撃の踏み台に? 購入時は星マークをチェックしよう

- 家電のノジマがロボットショールームにヒューマノイドや業務用を展示する理由

- 製造業の「SBOM」は誰が構築し運用/管理すべきか【後編】

- スバルが制御統合ECU向けマイコンにインフィニオンの「AURIX TC4x」を採用

- チップレットでASIL Dを支援する車載SoC技術を開発

- 出荷量1.3倍を実現、電源不要のIoTゲートウェイが南種子町にもたらす農業改革

- 一度の顔登録で複数サービス利用可能 NECの顔認証基盤、トライアルなどで実証導入へ

コーナーリンク