図面データ活用による部門連携強化 〜図面データを共通言語化する〜:大変革時代の設計者 部門連携とデータ活用の重要性(2)(2/2 ページ)

データの利活用における製造業の問題

縦割り構造、業務の属人化、経営システムと図面データの分断

データ活用による部門間連携の重要性は理解できても、いざ実践しようとした際に障害となるものがあります。それは前回も紹介した、縦割りの事業構造と業務の属人化です。縦割りの事業構造により、情報は部門内のみにとどまります。あるいは属人化していれば、部門内どころか個人単位で情報をとどめてしまうことになり、データ活用には程遠く、部門間連携どころではありません。

逆に、縦割り構造と属人化の解消には、いかにデータを活用できるかが課題となります。過去から現在にわたって、全てのデータを誰もが簡単に確認、利用できれば、担当者が不在となっても誰かが引き継ぐことが可能となり、直接問い合わせる必要もありません。属人化は防げます。他部門から確認、利用ができれば、情報共有も容易になり、縦割り構造の解消にもつながるでしょう。過去の例を確認しながら業務を進めることで、経験の浅い担当者でも業務を進めることができるようになる可能性もあります。社員教育、事業継承の問題の解消となるかもしれません。もちろん、同時にセキュリティや権限の問題も発生しますが、データ活用は製造業のさまざまな問題解決の糸口となり得るのです。

ところが、製造業ではデータの利活用があまり進んでいません。業務が紙ベースで進んでいる現場はまだ多くあります。紙ではやりとりに時間がかかり、検索性も良くありません。「いつか使うかも」と保管だけして、使われないままの資料が大量に積まれていないでしょうか?

図面に関しては、CADによる設計が一般的になったことにより、電子データで作成、保管されるようになってきました。ところが、各部門に図面を渡す際、設計部門にしかCADがないため、紙に出力して展開している例はまだ多くあります。紙にはサイズの制限があるので、細かい部分の詳細を見たい場合には、設計部門にその都度依頼して拡大図を印刷してもらう必要があります。そのような現場は今もあると思います。

また、経営システムと図面データを管理しているシステムは、別々に存在している場合がほとんどです。経営システムで過去の発注データを見て、そのときに使用された図面の図番やファイル名程度は分かっても、実際に図面の中身を見ることはできません。設計部門に依頼して出図してもらうことになります。

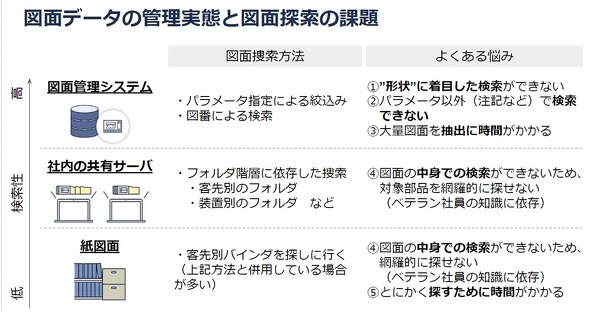

設計部門側も、過去の図面や他の担当者が作製した図面を利用したいとなると、簡単にはいきません。誰かの記憶か、ファイル名から推測して探すことになります。実際の図面の中身はファイルを開くまで分かりません。これでは紙に図面を描いていたときとあまり差がないといえます。

現状の製造業では、そもそもデータ活用が難しい構造になっているのです。活用を可能にする変革を実施する必要があります。

図面データを活用した部門間連携

「各部門の業務は全く異なっていても、製造の流れは1つにつながったものだ」と最初に述べました。この製造の流れの中で、常に行き来するものは設計部門が生み出した図面です。図面がなければ購買も、製造も、検査もできません。図面データは、製造全てに関わる重要な情報であり資産なのです。過去のものも含め全ての図面データを有効に活用できれば、製造プロセス全体にプラスの影響を出すことができます。

前回、「図面は製造プロセス全体をつなぐ共通言語だ」と述べました。部門間連携を実現するには、図面データを全社的に活用できるように変え、共通言語化することが必要となります。そのためには、最上流ともいえる設計部門から流れを変えていくことが近道の一つです(ただし、課題も多くあります)。

次回は、図面データ活用における課題と図面データの資産としての可能性について解説します。お楽しみに! (次回へ続く)

筆者プロフィール:

白井 陽祐(しらい ようすけ)

キャディ株式会社 DRAWER事業部 事業責任者

株式会社フリークアウトにて、SMBからナショナルクライアントまで幅広い顧客にDSP/アドネットワークの提案、DMPの導入支援などを行う。2019年6月よりキャディ株式会社に移り、プロダクトマネジャーを経験した後、現職に至る。

関連記事

過去の図面を「使える資産」に変える、独自技術で探索業務を大幅効率化

過去の図面を「使える資産」に変える、独自技術で探索業務を大幅効率化

製造業で進まぬ図面データの活用。キャディが開発した「CADDi DRAWER」はこれを支援するサービスだ。同社担当者に話を聞いた。 地政学リスクによる製造業への影響、今求められる“必要な打ち手”とは?

地政学リスクによる製造業への影響、今求められる“必要な打ち手”とは?

キャディは、地政学リスクなどによる製造業への影響調査の結果と事業戦略に関する記者説明会を開催。調査結果のサマリーとともに、地政学リスクによる製造業への影響に対する“必要な打ち手”について、同社 代表取締役の加藤勇志郎氏が解説した。 製造業の図面データの活用状況を調査、活用が進むも管理環境に課題あり

製造業の図面データの活用状況を調査、活用が進むも管理環境に課題あり

キャディは、製造業における図面データの活用状況や課題に関する調査を実施し、結果を公表した。多くの企業で図面データの活用が進んでいる一方で、図面の管理環境などで課題があることが明らかになった。 DXは「Why」から始めよ、購買調達プロセスの改革成否を握るポイント

DXは「Why」から始めよ、購買調達プロセスの改革成否を握るポイント

購買/調達部門向けのクラウド型見積もりサービス「RFQクラウド」を展開するA1Aは2021年8月5日、購買調達のDX推進におけるポイントなどを紹介するセミナーを開催した。 新型コロナが町工場や機械メーカーに与えた影響、変化に対応する兆しも

新型コロナが町工場や機械メーカーに与えた影響、変化に対応する兆しも

キャディは、機械メーカーおよび町工場を対象にした、製造業における新型コロナウイルス感染症(COVID-19)の影響に関するアンケート調査の結果概要を発表した。 製造業のオープン化とリモート化、CADDiが提案するwithコロナ時代の新戦略

製造業のオープン化とリモート化、CADDiが提案するwithコロナ時代の新戦略

キャディは、オンラインセミナー「withコロナ時代の製造業 たった2つの新戦略」を開催。今後数年間は、新型コロナウイルス感染症(COVID-19)の影響が続くといわれる中、製造業の経営をどのように舵取りしていくべきかについて、同社 代表取締役 加藤勇志郎氏が考えを述べた。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞