フロート窯の内部を可視化するデジタルツイン、容易に扱え数時間で結果を出力:CAEニュース(2/2 ページ)

従来のフロート窯シミュレーションの課題とは?

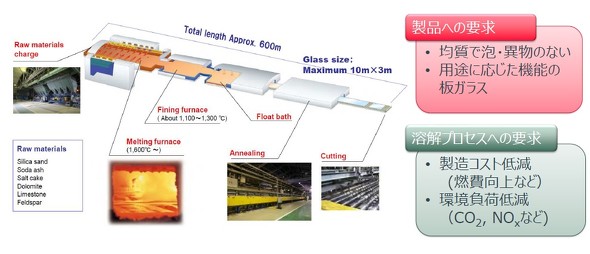

AGC 先端基盤研究所 ホットプロセスチームの関大河氏は、「フロートガラスの製造プロセスでは、窯内温度が1600℃を超えるフロート窯にシリカ砂などの原料を投入し溶かす。溶かしたガラスは、フロートバスという工程で、板状のガラスに仕上げる。その後、徐冷工程と成型工程を経て、板ガラス製品となる。板ガラス製品では、気泡や異物をなくすために、フロート窯におけるガラスの溶解プロセスを適切に制御する必要がある他、製造コストや環境負荷も削減しなければならない。しかしながら、フロート窯の内部は1600度の高温であるため、内部の状況を把握することが難しい。解決策として、AGCでは、ガラス溶解プロセスのシミュレーション技術“CADTANK(キャドタンク)”を独自開発し、1970年から活用している」と話す。

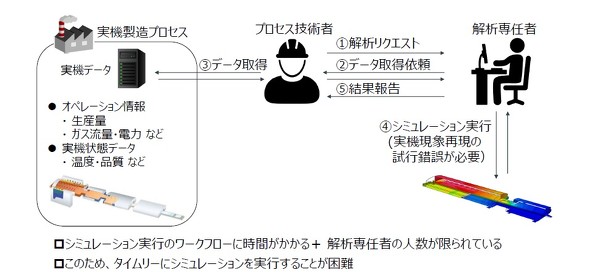

加えて、「だが、CADTANKでは、製造部門が求めるスピード感で、タイムリーにシミュレーションを行うことが困難だった。理由は、CADTANKを利用するためには、高度な専門知識とスキルが必要だったからで、製造プロセスの技術者が扱えず、解析専任者に依頼し対応してもらっていた。また、CADTANKでシミュレーションを行うためには、フロート窯のデータなどが必須となるが、こういったデータは解析専任者が直接取得できず、製造プロセスの技術者がフロート窯のデータ取得と調査を行っていた。このようなやりとりの後に、解析専任者は、フロート窯の内部を再現するための試行錯誤を実施するため、信頼できるシミュレーション結果を獲得するまでに、数日から数週間までかかるケースもあった。要因は、シミュレーションに必要なデータの全てを入手できずに、幾つかの情報は推定しなければならなかったからだ。こういった一連のワークフロー後、シミュレーション結果を製造プロセス技術者に伝えるため、シミュレーション期間に1カ月かかっていた時もあった。ちなみに、解析専任者の数が限られており、フロート窯のシミュレーションに応じる人手も足りていなかった。そこで、当社はCOCOAを開発した」と補足した。

関連記事

AGCが内製ツールで挑むマテリアルズインフォマティクス、新組成を8倍速で発見

AGCが内製ツールで挑むマテリアルズインフォマティクス、新組成を8倍速で発見

AGCは2022年6月から本格運用を開始した独自開発マテリアルズインフォマティクス(MI)ツールについて説明。「ARDIS」と「AMIBA」の2つで、2025年をめどに技術本部R&D部門へのシステム導入と、これらMIツールを活用できるMI人材の育成を完了させる計画である。 AGC、素材開発のスピードアップに向けて専用アプリ不要の簡単AR技術の試験使用を開始

AGC、素材開発のスピードアップに向けて専用アプリ不要の簡単AR技術の試験使用を開始

AGCは、素材の組成開発を担う材料融合研究所と素材の生産プロセスおよび設備開発を担う生産技術部において、AR(拡張現実)/MR(複合現実)技術を保有するKAKUCHOの「webAR」の試験使用を開始すると発表した。 透明なのに電磁波を遮蔽するガラス、AGCが2021年内に発売へ

透明なのに電磁波を遮蔽するガラス、AGCが2021年内に発売へ

AGCは、透明で電磁波の遮蔽(しゃへい)や吸収が可能なガラス「WAVETRAP」を開発したと発表した。高い透視性を持ちながら電磁波を遮蔽/吸収できる材料は「従来はなかった」(同社)という。2021年内の販売開始に向けて開発を進めている。 AGCが「ガラス業界初」の取り組み、日米欧の3極に電波暗室を開設

AGCが「ガラス業界初」の取り組み、日米欧の3極に電波暗室を開設

AGCは、自動車用ガラスアンテナの開発拠点となる電波暗室をベルギーのゴスリーに建設したと発表した。日米欧の3極で自動車用ガラスアンテナの開発体制を整えたのは「ガラス業界初」(同社)だという。 ウェアラブルデバイスの皮膚用粘着剤、AGCがウレタンで新提案

ウェアラブルデバイスの皮膚用粘着剤、AGCがウレタンで新提案

AGCは「第8回ウェアラブルEXPO」において、パッチ型ウェアラブルデバイスなどに最適な皮膚用ウレタン粘着剤を展示。従来のシリコーンやアクリルなどの材料と比べて、皮膚が蒸れにくく、抗菌性を有し、長期間の貼り付けでも皮膚ダメージが少ないことが特徴で、フレキシブル基板として回路を形成することもできる。 AGCが新研究開発棟でオープンイノベーションを加速、JAIDとのコラボも進行中

AGCが新研究開発棟でオープンイノベーションを加速、JAIDとのコラボも進行中

AGCは、AGC横浜テクニカルセンター(YTC)内に建設していた新研究開発棟の完成を発表するともに、同研究棟内に開設した社内外の協創を加速させる協創空間「AO(アオ)」を報道陣に公開した。YTCにAGCの研究開発機能を集約するとともに、社内外の協創を推進するスペースを併設することでオープンイノベーションも加速させたい考えだ。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 鉄鋼材料の強さを決める因子

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 油付きPETボトルの再生材料を食用油容器の一部に使用

- 分析できるサンプルを最大14倍に増やせるUHPLC、強みとなる3つの特徴

コーナーリンク

AGC 先端基盤研究所 ホットプロセスチームの関大河氏

AGC 先端基盤研究所 ホットプロセスチームの関大河氏