フロート窯の内部を可視化するデジタルツイン、容易に扱え数時間で結果を出力:CAEニュース(1/2 ページ)

AGCはフロート窯におけるガラス溶解プロセスの状態を詳細に把握できるデジタルツインを開発した。

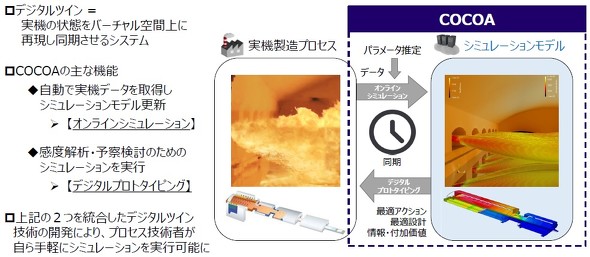

AGCは2023年1月23日、オンラインで記者会見を開催し、ガラス溶解プロセス向けのデジタルツイン技術として、自動でリアルタイムにシミュレーションモデルを更新するシステム「オンラインシミュレーター」と感度解析および予察検討のためのシミュレーション実行ツール「デジタルプロトタイピングツール」で構成される「CADTANK Online Computation and Optimization Assistant(以下、COCOA、ココア)」を開発したことを発表した。

いずれもPCから利用するソフトウェアで、同社は保有するフロート窯を対象にCOCOAの運用検証を2023年2月から開始する予定だ。検証では、生産性改善へのデジタルツインのノウハウを蓄積するとともに、デジタルツインの改良も進める。

人手を介さずにシミュレーションモデルを生成可能

COCOAは、フロート窯におけるガラス溶解プロセスの状態を詳細に把握できる他、生産条件の事前検討などを迅速に行える。COCOAの運用手順はまず、PCを介して、オンラインシミュレーターでシミュレーションの実行リクエストを行い、フロート窯の実機データサーバから統合データ基盤に格納されたオペレーション情報(生産量、ガス流量、電力など)と実機状態データ(温度や品質など)を自動で取得する。

その後、このデータをシミュレーションに必要な情報に自動で処理し、シミュレーションモデル用の「入力ファイル」を創出する。次に、入力ファイルをベースに「現状のフロート窯」のシミュレーションモデルを自動生成する。なお、シミュレーションの実行リクエストからシミュレーションモデルの自動生成までを自動実行するように設定することで、人手を介さずに、シミュレーションモデルを作ることにも対応している。

続いて、フロート窯のシミュレーションモデルを確かめ、オペレーションの改善につながる変更案を検討し、その条件をExcelなどでリスト化する。そして、デジタルプロトタイピングツールで、使用するシミュレーションモデルを選び、オペレーション変更案の条件リストをアップロードすることで、条件リストのシミュレーションを専用クラウドでまとめて実行し、シミュレーション結果を可視化したレポートや機械学習モデルを生成する。シミュレーションの投入から結果の出力までの時間は数時間から半日までだという。これにより、製造プロセス技術者は、シミュレーション専任者と同等の解析を行え、フロート窯のオペレーションに反映できる。

さらに、シミュレーションを活用したオペレーション検討のサイクルを高速で回せるようになるため、フロート窯のオペレーションを最適化し、品質や歩留まりの改善と製造コストの改善につながると期待されている。将来的にはCO2排出量を抑制しつつ、品質を保つフロート窯のオペレーション実現に役立たせるという。

今後、同社は、理化学研究所 計算科学研究センター データ同化研究チームの三好建正氏とのオープンイノベーションで、デジタルツイン技術の精度向上に貢献する「データ同化技術※1」の開発を進める。ガラス溶解プロセスのシミュレーションでデータ同化技術を応用することは、実測することが困難なフロート窯内部の状態を正確に推定することに貢献し、シミュレーションの予測精度を高められると期待されている。

※1 データ同化技術:シミュレーションと実測データを融合することで、シミュレーションの精度を高める手法の1つ。特に気象分野を中心として発展を遂げてきた技術で、近年では産業応用にも期待されている。

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 鉄鋼材料の強さを決める因子

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 油付きPETボトルの再生材料を食用油容器の一部に使用

- ネオジム磁石からレアアースを回収する技術の開発を推進

コーナーリンク