設計者CAEを活用した構造解析はじめの一歩:デジタルエンジニアの重要性と育成のコツ(5)(1/4 ページ)

現代のモノづくりにおいて、3D CADやCAE、CAM、3Dプリンタや3Dスキャナーといったデジタル技術の活用は欠かせない。だが、これらを単に使いこなしているだけではデジタル技術を活用した“真の価値”は発揮できない。必要なのは、デジタル技術を活用し、QCDの向上を図り、安全で魅力ある製品を創り出せる「デジタルエンジニア」の存在だ。連載第5回では「設計者CAEを活用した構造解析」について解説する。

CAEとは

メカ設計を行う上では、“製品を使用していて壊れないモノ/安全なモノ”を作る必要があります。そこで役に立つツールが「CAE」です。CAEとは“Computer Aided Engineering”の頭文字を取ったもので、直訳すると「コンピュータによる工学支援」となります。3D CADなどでモデリングしたデジタルデータ(製品形状)に、製品仕様/条件などを加え、コンピュータ上の数値計算により仮想実験を行うシミュレーション技術のことです。モノを作る前に、CAEでシミュレーションを行うことで、実験や試作回数、実機製作後の手戻りを減らすことができます。丈夫で安全なモノを製品として提供するために、CAEは重要なプロセスといえます。

従来、CAEは高度な専門知識と多くの労力が必要でしたが、現在はPCの性能も向上し、使い勝手が良く、専任者ではなく設計者が3D CADと連携して使用できるCAEソフト(設計者CAE)が多く登場しています。設計者が形状や寸法を決めていく中で、その根拠となるものは、過去の設計の実績や経験からの勘、試作品での実験結果、公式による手計算でした。CAEを活用することで、さまざまな設計パターンを比較検討しながら設計を行えるようになります。そして、早期に設計品質を上げ、コストも抑え、市場に早く製品を出すことができます。

CAEの種類は「構造解析」「機構解析」「熱伝導解析」「流体解析」「磁場解析」「音響解析」「光学解析」「樹脂流動解析」「プレス解析」など、さまざまありますが、今回はメカ設計において重要度が高く、CAEの最も基本となる構造解析について説明します。

構造解析の分類について

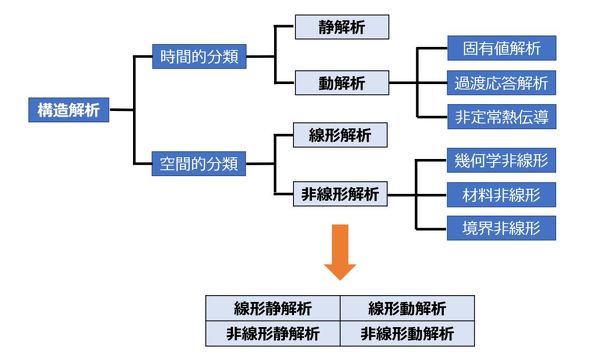

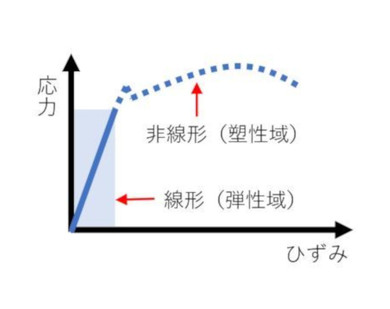

構造解析とは“構造物に荷重を与え、変形や応力を調べる解析”です。構造解析は「線形解析」と「非線形解析」に大別されます。線形解析は、材料特性が応力とひずみの関係で線形(比例関係)にある弾性域内で近似でき、かつ変形が微小である場合に用いる解析です。一方、大きく変形し塑性してしまうようなものや、線形に近似し難い材料を用いる場合(材料非線形)、あるいは弾性域内でも長尺物で変形が大きなもの(幾何学的非線形)の場合などは、非線形解析を実施します。

さらに、構造解析では与える荷重が「静的荷重」と「動的荷重」とに分類されます。静的荷重は、荷重が時間の経過によって変化しないことです。荷重が一定を保つことを想定して行う解析を「静解析」といいます。逆に「動解析」は、荷重が時間で変化する場合に実施するもので、代表的なものとして「固有値解析」や「周波数応答解析」などがあります。CAEソフトで解析を行う場合には、これらを選択し実行します。

今回は、構造解析を始める上で基本となる線形解析と静解析を組み合わせた「線形静解析」について取り上げることにします。また、解析専任者が使用するハイエンドなCAEソフトではなく、3D CADに組み込まれている「設計者CAE」を例とします。

設計業務における「線形静解析」の進め方

構造物に荷重が作用すると変形し、内力が構造内に広がり、拘束部には外力に釣り合うよう反力が作用します。線形静解析は、応力とひずみが比例する状況下で、一定の荷重が作用したときの内力と外力の釣り合い状態を計算します。計算結果として、「変位」「応力」「ひずみ」「反力」などが得られます。

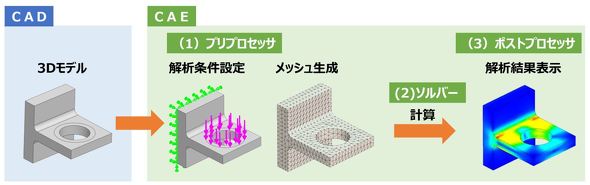

一般的なCAEソフトは、(1)プリプロセッサ(前処理)、(2)ソルバー(解析実行)、(3)ポストプロセッサ(結果表示)の3つのプロセスで構成され、別々のソフトになっていることもありますが、設計者CAEではこれらが一緒になっています(図3)。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- なぜ「最新の優れた技術」が現場で使われないのか

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- アディダス、3Dプリンタシューズの新色発売 直営店2店舗で工場見学の疑似体験も

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現