ヤマ発が生産拠点の脱炭素化を2050年から2035年に前倒し、そのロードマップは:脱炭素(2/2 ページ)

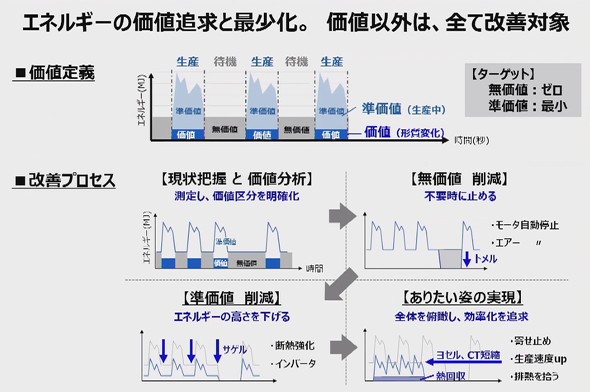

価値のあるエネルギー消費を見つけ出す

最少化の取り組みは、「理論値エナジー活動」によって削減すべきエネルギーを洗い出す。具体的には、材料の形や質を変えるのに必要なエネルギーを「価値エネルギー」、設備で最低限必要なエネルギーを「準価値エネルギー」とし、それ以外を「無価値エネルギー」とする。エネルギーの価値の判断では各種計測器を活用する。無価値エネルギーをゼロに、準価値エネルギーを最少化していく。エネルギーの価値を基にサイクルタイムの短縮や寄せ止め、設備の自動停止など工場全体の効率改善を図っていく。さらに、今後の設備更新では導入コストとのバランスを取りながら、エネルギー消費を30%以上削減することを条件とする。

鋳造や塗装など、エネルギー消費が特に大きい工程では新技術を導入する。鋳造ラインでは2022年から超薄肉ダイカスト鋳造機を導入する。油圧機構をサーボモーターによって電動化する他、排熱回収により消費エネルギーを半減させた。設備メーカーと理論値エナジー活動を推進して仕様を作り込んだ。高速鋳造によって生産性や品質の向上を図る。

2024年に導入する塗装ラインでは、化石燃料由来の蒸気や都市ガスを使用しないカーボンニュートラルな塗装を実現する。前処理や塗装ブースでは、蒸気の加熱をヒートポンプに置き換える。低温焼き付け塗料の開発による低加温化や水素バーナーの活用も検討している。これにより、30%以上の省エネを目指す。

再エネ比率を大幅に拡大、オフセット技術にも高い期待

「クリーン化」では、CO2フリー電気の導入比率をグローバルで2024年に24%、2030年に85%、2035年に92%と、段階的に引き上げていく。現在のCO2フリー電気の比率はグローバルで3%にとどまる。

日本国内では、本社管轄の全ての事業所に対して2022年7月からCO2を排出しない水力発電の「静岡Greenでんき」を導入する。海外拠点では、2030年までにCO2フリー電気を導入する。国内外のグループ会社も再エネの導入を順次進める。事業所での太陽光発電設備も導入を進め、自社由来の再エネ比率も高めていく。

こうした取り組みを重ねた上で削減しきれなかったCO2は、さまざまな技術でオフセットする。具体的には、回収したCO2によるメタンや炭素素材の生成、植林、カーボンストレージ、森林吸収などのクレジット購入などを想定している。将来の技術動向によって選択肢は変わってくるとみているが、関連技術は2030年ごろに大きくブレークすると期待を寄せる。水素バーナーへの期待も高い。

関連記事

日産の工場はどう変わるのか、国内外でIoT本格導入とロボット活用拡大

日産の工場はどう変わるのか、国内外でIoT本格導入とロボット活用拡大

日産自動車は2019年11月28日、横浜市の本社で会見を開き、次世代の自動車生産のコンセプト「ニッサンインテリジェントファクトリー」を発表した。 電動車100%へ330億円を投資した日産・栃木工場、開発中の燃料電池は定置用で活躍

電動車100%へ330億円を投資した日産・栃木工場、開発中の燃料電池は定置用で活躍

日産自動車は2021年10月8日、330億円を投資して栃木工場(栃木県上三川町)に導入した次世代の自動車生産の取り組み「ニッサンインテリジェントファクトリー」を公開した。日産自動車 執行役副社長の坂本秀行氏は「複雑かつ高度なクルマをつくるための、変動に強い生産現場と生産技術は明日の日産の飛躍の要になる」と生産領域に投資する重要性を語る。 太陽光を青色の光に変換して光触媒の効率アップ、東工大と日産が人工光合成

太陽光を青色の光に変換して光触媒の効率アップ、東工大と日産が人工光合成

日産自動車は2022年1月20日、人工光合成での光エネルギーの利用効率を高める光の短波長化材料(固体フォトンアップコンバージョン材)を東京工業大学と開発したと発表した。 トヨタが描く“トヨタらしいモノづくり”と、先進デジタル技術の使いどころ

トヨタが描く“トヨタらしいモノづくり”と、先進デジタル技術の使いどころ

トヨタ自動車は2021年6月11日、同社が取り組むモノづくりについての発表を行った。本稿では、その中で、デジタル技術の活用をはじめとする工場での取り組みをピックアップして紹介する。 トヨタが世界初の水素バーナーを開発、国内工場1000台のガスバーナーを置き換え

トヨタが世界初の水素バーナーを開発、国内工場1000台のガスバーナーを置き換え

トヨタ自動車は、工業利用を目的とした汎用バーナーとして「世界初」(同社)となる水素燃料のバーナー(以下、水素バーナー)を、中外炉工業との協力により開発したと発表した。本社工場(愛知県豊田市)鍛造ラインに導入しており、他の国内工場にも順次展開していく方針。 デンソーが人工光合成システムを開発中、回収した炭素はカーボンナノチューブに

デンソーが人工光合成システムを開発中、回収した炭素はカーボンナノチューブに

デンソーは2021年5月26日、オンラインで事業戦略説明会を開き、2035年のカーボンニュートラル達成に向けたロードマップを発表した。 工場などが排出する低濃度CO2に特化、デンソーが大気CO2回収システムを開発

工場などが排出する低濃度CO2に特化、デンソーが大気CO2回収システムを開発

デンソーは、「人とくるまのテクノロジー展 2022 YOKOHAMA」において、「大気CO2回収システム」を展示した。街や工場から排出される大気中濃度で7%程度までの低濃度CO2を効率よく回収できることが特徴。回収した低濃度CO2をメタン化などによってエネルギー循環させることでカーボンニュートラルに貢献できるという。 製鉄のCO2排出を大幅削減、水素活用とCO2回収の実用化に着手

製鉄のCO2排出を大幅削減、水素活用とCO2回収の実用化に着手

新エネルギー・産業技術総合開発機構(NEDO)は2019年3月13日、製鉄プロセスで発生するCO2の排出量を削減する研究開発プロジェクト「環境調和型プロセス技術の開発/水素還元等プロセス技術の開発(COURSE50)」の実施状況を説明した。 ヤマハ発動機が目指す「理論値生産」への道

ヤマハ発動機が目指す「理論値生産」への道

MONOist、EE Times Japan、EDN Japan、スマートジャパンの、アイティメディアにおける産業向けメディアは2021年12月8〜9日、オンラインでセミナー「MONOist IoT Forum 2021 Digital Live」を開催した。本稿では特別講演に登壇した、ヤマハ発動機 設備技術部 部長の茨木康充氏による「ヤマハ発動機の考える『人』が主役のスマートファクトリ」と題した特別講演の内容を紹介する。 合成燃料の活用に言及した日本、CO2排出100%削減にまた一歩進んだ欧州

合成燃料の活用に言及した日本、CO2排出100%削減にまた一歩進んだ欧州

土曜日ですね。皆さんおつかれさまでした。梅雨入りしましたね。空調に頼らずに快適に過ごせる季節が終わろうとしています。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 水素混焼タグボート「天歐」は“未来の実験船”ではなく“最初の現実解”

- トヨタ自動車新社長の近健太氏は「稼ぐ力」を強化へ、佐藤恒治氏は“CIO”に

- ジムニーのMT仕様車がリコール、エンスト時に不具合起こす恐れ

- バッテリー積んでも広さは健在、ダイハツ初の軽EVは守り抜いた積載性能で勝負

- ヤマハ複数車種のヘッドランプに新UVコーティング技術を採用

- 2050年のカーボンニュートラル燃料の市場規模は276兆円に拡大

- SUBARUが取った「選択」は未来へつながるのか 業績予想は700億円の下方修正

- ホンダが自動車生産台数で国内4位に転落、日系自動車メーカーの生産低迷が続く

- ホンダの2025年度第3四半期業績は営業利益半減、米国関税とEV関連の減損が響く

- 三菱ふそう川崎製作所のEVトラック製造とバッテリーリサイクルに迫る

コーナーリンク