AGCが内製ツールで挑むマテリアルズインフォマティクス、新組成を8倍速で発見:研究開発の最前線(2/2 ページ)

機械学習モデルの構築とベイズ最適化をワンストップで提供する「AMIBA」

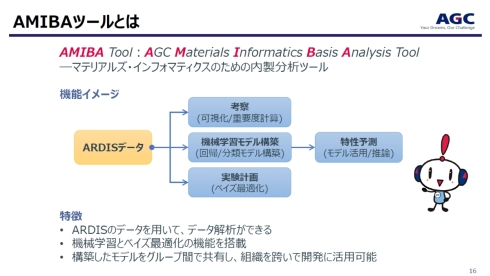

一方のAMIBAは、ARDISに蓄積された実験データの迅速な活用を目的に開発されたMI分析ツールである。MI分析については、機械学習モデルの構築だけを考慮すれば市販ツールの利用も可能だったが、先述の開発サイクルにおける実験条件の検討で採用したいと考えていた、少ない入力データにも対応するベイズ最適化の機能もワンストップで提供したと考え、内製による独自開発を決めた。

ARDISから出力したデータをAMIBAにアップロードすることで機械学習が容易に実行でき、重要な因子の分析やデータの特徴を可視化する機能を備えている。また、ベイズ最適化を用いた実験計画では、研究者が検討した複数の実験条件から有効な結果を得られそうな優先順位を提示してくれる。

なお、ARDISとAMIBAはパブリッククラウドを用いたWebアプリケーションだが、一部の分析機能などでAGCが自社で持つ計算機も利用している。今後は、研究開発に用いる装置や設備のデータを自動でクラウド上に取り込む機能や、WordやExcelで作成された既存の実験データの取り込みをサポートするツールなどの開発を進める予定だ。

既に多数の開発成果、導入初期のハードルを超えて事業部にも拡大へ

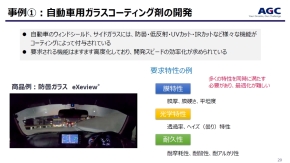

ARDISとAMIBAを用いたMIによる開発成果も既に幾つか出ており、会見では自動車用ガラスコーティング剤、燃料電池用電解質ポリマー、ガラス製品の組成開発という3つの事例を紹介した。

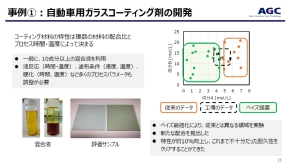

自動車用ガラスコーティング剤は、一般的に10成分以上を用いる複数の材料の配合比とプロセス時間/温度によって、膜特性、光学特性、耐久性などの要求特性が決まる。この混合液の配合比について、AMIBAのベイズ最適化が示した従来の研究データや工場のデータと異なる領域を実験したところ、特性が約10%向上し、これまで不十分だった耐久性をクリアすることができた。

燃料電池用電解質ポリマーでは、酸素透過性、耐久性、電極活性などの性能が求められる。ARDISに蓄積されたデータを用いて、ポリマーを構成するモノマーの構造を特徴量として記述してからAMIBAで機械学習モデルを構築。ある炭素数の範囲内で可能性のある構造を持つモノマーの候補化合物を自動生成したところ、研究者が想定していたかった化合物が提案された。現在は、実際にこの化合物を合成し評価を進めている段階だ。

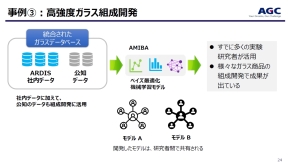

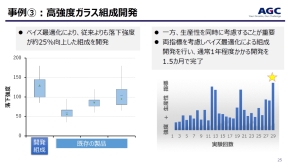

ガラス製品の組成開発では、ARDISに基づく社内データと論文などの公知データを統合したガラスデータベースにAMIBAを適用することで既にさまざまな成果を得ており、AMIBAで開発したモデルも研究者間で共有されている。中でもスマートフォン向けカバーガラスでは、ベイズ最適化により従来比で落下強度が25%向上した組成の早期開発につなげている。従来の手法では開発に約1年かかっていたが、今回は8分の1の1.5カ月で開発を完了したという。

なお、2020年からの技術本部でのMIツール導入は、スマートR&Dチーム内のMIコンサルタントや先端技術基盤研究所のソフトサイエンスチームが、各研究チームのメンバーが納得するまで数カ月をかけて話し合いを重ねながら進めてきた。浦田氏は「当初はリーダー層の理解を得られず苦労することもあったが、何とかここまで導入を進めてきた。今後は、事業部の開発部門にも展開していくが、それぞれのDX(デジタルトランスフォーメーション)部署と連携することになるだろう」と述べている。

関連記事

三菱ガス化学がマテリアルズインフォマティクスに本腰、日立との協創で

三菱ガス化学がマテリアルズインフォマティクスに本腰、日立との協創で

2030年度を目標に「カーボンネガティブ技術」の開発を進めている三菱ガス化学が、新素材開発を高度化、加速する「マテリアルズインフォマティクス(MI)」の導入に向けて日立製作所との協創を推進している。既に、新素材探索の精度の約50%向上や、新素材探索に必要な実験時間の30〜50%短縮などの成果を確認している。 日立が実験回数4分の1のマテリアルズインフォマティクス技術、三井化学と実証へ

日立が実験回数4分の1のマテリアルズインフォマティクス技術、三井化学と実証へ

日立製作所は、同社が開発した新たなマテリアルズインフォマティクス(MI)技術について三井化学と共同で実証試験を開始すると発表した。三井化学が提供する過去の開発データを用いて、このMI技術の有効性を検証したところ、従来のMI技術と比べて高性能な新材料の開発に必要な実験の試行回数を4分の1に削減できることを確認したという。 ホンダが挑む高効率材料開発、マテリアルズインフォマティクスの活用に向けて

ホンダが挑む高効率材料開発、マテリアルズインフォマティクスの活用に向けて

アンシス・ジャパン主催のオンラインイベント「Ansys INNOVATION CONFERENCE 2020」のAutomotive Dayにおいて、ホンダは「マテリアルズインフォマティクスを活用した高効率開発のための材料データベース」をテーマに講演を行い、同社の材料データベース導入、マテリアルズインフォマティクスの取り組み事例を紹介した。 帝人は日立との「情報武装化」でマテリアルズインフォマティクスを加速する

帝人は日立との「情報武装化」でマテリアルズインフォマティクスを加速する

帝人が、新素材の研究開発におけるデジタルトランスフォーメーション(DX)の推進に向けて、日立製作所との協創を始める。帝人と日立は今回の協創をどのように進めていこうとしているのか。両社の担当者に聞いた。 トーヨータイヤがマテリアルズインフォマティクス採用、新材料開発で

トーヨータイヤがマテリアルズインフォマティクス採用、新材料開発で

TOYO TIREは2020年4月22日、「マテリアルズインフォマティクス」を利用したゴム材料の特性予測技術や材料構造の最適化技術を開発したと発表した。新たに構築したシステムによって、材料の特性や配合の推測値を高精度に出力する。 全固体電池はマテリアルズインフォマティクスで、変わるパナソニックの材料研究

全固体電池はマテリアルズインフォマティクスで、変わるパナソニックの材料研究

マテリアルズインフォマティクスによって二次電池や太陽電池の材料開発で成果を上げつつあるのがパナソニック。同社 テクノロジーイノベーション本部の本部長を務める相澤将徒氏と、マテリアルズインフォマティクス関連の施策を担当する同本部 パイオニアリングリサーチセンター 所長の水野洋氏に話を聞いた。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- AIだけでは日本製造業は救えない、必要なのは「現場をデザインする力」

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- ファクトから見えてくる分断された日本の姿

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- 三菱電機が北米グループ会社3社の組織再編、間接部門集約や製造拠点の資産活用

コーナーリンク

よく読まれている編集記者コラム