【ケース1】どうする!? 3D CADデータの管理:設計現場のデータ管理を考える(1)(3/3 ページ)

設計環境、組織体制の面から考える

製品設計は、部品のみを設計する場合もあれば、組立図から始まり部品図まで設計する場合もあります。また、企業によっては、1人で設計を行っている現場もあれば、複数人のチームで協調しながら設計業務を遂行している現場もあります。

1人で設計する場合、3D CADデータの保存先や流用元の管理、バージョンの有無などは個人の頭の中か、部品表や何らかの帳票、例えばExcelで管理しているケースが多いかもしれません。最初のうちは、これでも業務が回るかもしれませんが、長い年月が経過すると記憶も曖昧になり、記載ミスや更新漏れなども発生し、必要とするデータの保存場所が分からなくなってしまう可能性も考えられます。

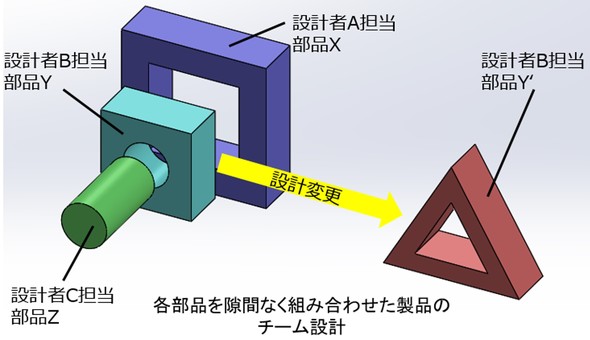

では、チーム設計の場合はどうでしょうか。ポイントは、いかにうまくデータを共有しながら設計業務を進めていくかです。万が一、図2のように、設計者B担当の部品Yが、Y’に変更されたことを知らずに、設計者A担当の部品Xと設計者C担当の部品Zが、このままの状態で詳細設計まで進んでしまうと……。製品としての機能を満たすことができなくなってしまいます。図2の場合、「隙間なく組み付けられる」という仕様が満たせません。

詳細設計中に起こり得る設計変更の状態、例えば、部品間の取り合い関係などの変更が生じた場合は、確実に、他のメンバーと設計情報、変更内容の共有を行う必要があります。

3D CADデータ管理の“あるべき姿”

最後に、3D CADの運用開始時に考えるべき、データ管理の“あるべき姿”と必要な視点についてまとめたものが以下となります。

◎連携可能な場所に保存する

⇒連携が切れない

◎設計手法を意識する

・流用設計

⇒新規設計のことも考える必要あり

◎豊富なデジタルデータ運用の可能性を考える

⇒検索できる

結論から述べますと、これら3D CADデータ管理の“あるべき姿”を実現するためには、PDMの導入が欠かせません。3D CADならではのデータ構造を踏まえた上での効率的な設計業務の推進、確実なデータ管理と共有による生産性の向上など、3D CAD導入のメリットを最大化する意味でも、3D CADデータの管理はPDMによって行われるべきだと筆者は考えます。

今はよいかもしれませんが、ファイルサーバによる3D CADデータのフォルダ管理には限界があります。新規設計だけでなく、流用によってバージョンが増えれば増えるほど、設計者の負担は大きくなるのです。もちろん、導入コストの問題もありますが、既に現在のデータ管理に限界を感じているのであれば、PDMの導入を検討することをオススメします。

さて、次回も設計現場のデータ管理にまつわる具体的な課題を挙げながら、その解決策や必要な考え方について取り上げていきたいと思います。お楽しみに! (次回へ続く)

関連記事

PDM

PDM

メカ設計者のための用語辞典。今回は「PDM」について解説する。 3D CAD活用で欠かせない「アセンブリ」と「データ管理」について

3D CAD活用で欠かせない「アセンブリ」と「データ管理」について

“脱2次元”できない現場を対象に、どのようなシーンで3D CADが活用できるのか、3次元設計環境をうまく活用することでどのような現場革新が図れるのか、そのメリットや効果を解説し、3次元の設計環境とうまく付き合っていくためのヒントを提示します。今回は、「アセンブリ」の考え方と設計アプローチ、そして、3D CAD活用で重要となるデータ管理について紹介します。 「SOLIDWORKS 2022」は堅実な機能強化に加え、クラウドとの接続価値を提案

「SOLIDWORKS 2022」は堅実な機能強化に加え、クラウドとの接続価値を提案

ソリッドワークス・ジャパンはオンライン記者説明会を開催し、「SOLIDWORKS 2022」の製品概要および新機能を紹介した。SOLIDWORKS 2022では「Work Smarter,Work Faster,Work Together」を開発テーマに、さまざまな機能強化および新機能の追加がなされているという。 設計者によるPDM導入で大事なフォルダ構成検討

設計者によるPDM導入で大事なフォルダ構成検討

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は設計者のためのPDMにおける構造について説明する。 設計者によるPDM導入と生産管理システムの再構築

設計者によるPDM導入と生産管理システムの再構築

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回はPDMと生産管理システムの関係やその問題について語る。 CADやPDMの“使い勝手”を追求する

CADやPDMの“使い勝手”を追求する

2012年6月に開催した第23回 設計・製造ソリューション展に見た業界動向を考察するシリーズ。今回は、クリエイティブマシンのブースのCADやPDMについて紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞