高画素化進む遠赤外線センサー、パナソニックが非球面レンズの量産コストを半減:組み込み開発ニュース(1/2 ページ)

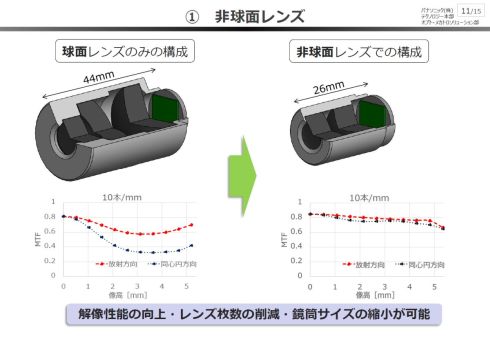

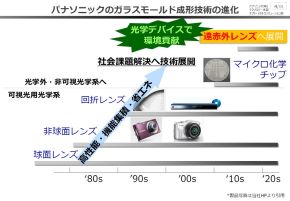

パナソニックが高解像の遠赤外線センサーに必要な遠赤外非球面レンズの量産技術を開発。硫黄やセレンなどを含むカルコゲナイドガラスと、同社がデジタルカメラ向けなどに培ってきたガラスモールド工法と金型技術を組み合わせることにより、従来工法と比べて高歩留まりかつコストの半減を実現した。

パナソニックは2022年1月27日、高解像の遠赤外線センサー画像を得るのに必要な遠赤外非球面レンズの量産技術を開発したと発表した。硫黄やセレンなどを含むカルコゲナイドガラスと、同社がデジタルカメラ向けなどに培ってきたガラスモールド工法と金型技術を組み合わせることにより、従来工法と比べて高歩留まりかつコストの半減を実現したという。2022年度から、同社 くらし事業本部 光学デバイスビジネスユニットの山形工場(山形県天童市)もしくはインダストリー社傘下のパナソニックデバイス日東(京都府京田辺市)での量産を目指す。

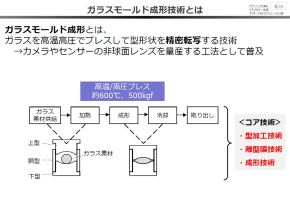

同社はこれまでに、デジタルカメラの光学系の非球面レンズや光ディスクのピックアップに用いる回折レンズを製造するためにガラスモールド成形の技術を積み重ねてきた。2019年には、このガラスモールド成形技術を基に、マイクロ科学技研と共同でガラス製のマイクロ化学チップ(マイクロ流路チップ)を量産する技術を発表している。今回の遠赤外非球面レンズの量産技術の開発でも、ガラスモールド成形のコア技術である「型加工技術」「離型膜技術」「成形技術」が活用されている。

遠赤外線センサーのレンズはシリコンからゲルマニウムへ

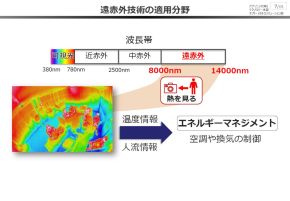

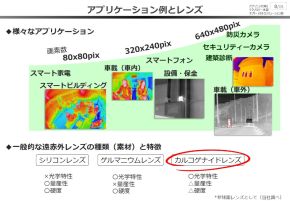

デジタルカメラの光学系に用いられるレンズの材料は可視光(波長380n〜780nm)を透過するガラスが用いられている。一方、遠赤外線センサーに対応する遠赤外線の波長は8000n〜1万4000nmでありガラスを透過することはできない。パナソニック テクノロジー本部 デジタル・AI技術センター オプト・メカトロソリューション部の橋本昌樹氏は「そこで遠赤外線センサー用のレンズ材料としては用いられてきたのが、遠赤外線の透過率があまり高くないシリコンだった」と説明する。

これは、従来の遠赤外線センサーは80×80ピクセル程度の画素数であり、透過率の低いシリコンをレンズとして使用しても実用上の問題がなかったためだ。しかし、カーボンニュートラルに代表される省エネ意識の高まりから遠赤外線センサーによる熱検知やモニタリングの需要が高まっている。車載分野でも、自動運転向けに、可視光カメラでは対応が難しい夜間の歩行者などの検知でも遠赤外線センサーが普及しつつある。そして、これらの需要拡大に合わせて、遠赤外センサーは高画素化と低価格化も進んでいるのだ。

遠赤外センサーの高画素化が進む中で、透過率の低いシリコンレンズに替わって、より透過率の高いゲルマニウム製球面レンズの採用が広がっている。しかし、80×80から320×240、640×480などさらなる高画素化が進む場合には、球面レンズ単体による収差の影響が顕著となり、デジタルカメラの光学系と同様に多くの球面レンズの組み合わせや非球面レンズが必要になってくる。しかし、ゲルマニウム製の非球面レンズは量産性が低く、コストがかさんでしまうという課題がある。

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- パナソニックの弱いロボット「NICOBO」がLLMでさらなる進化、累計販売は1万体に

- ソニーがSTB不要のデジタルサイネージを提案、AIデジタルヒューマンも組み込める

- Rapidusの顧客獲得が進捗、60社以上と協議中で約10社にPDKをライセンスへ

- あなたの家電がサイバー攻撃の踏み台に? 購入時は星マークをチェックしよう

- 家電のノジマがロボットショールームにヒューマノイドや業務用を展示する理由

- 製造業の「SBOM」は誰が構築し運用/管理すべきか【後編】

- スバルが制御統合ECU向けマイコンにインフィニオンの「AURIX TC4x」を採用

- チップレットでASIL Dを支援する車載SoC技術を開発

- 出荷量1.3倍を実現、電源不要のIoTゲートウェイが南種子町にもたらす農業改革

- 一度の顔登録で複数サービス利用可能 NECの顔認証基盤、トライアルなどで実証導入へ

コーナーリンク

パナソニックの橋本昌樹氏

パナソニックの橋本昌樹氏