高画素化進む遠赤外線センサー、パナソニックが非球面レンズの量産コストを半減:組み込み開発ニュース(2/2 ページ)

従来のガラスモールド工法以上の進化を果たす

今回開発した技術は、ゲルマニウム製非球面レンズの課題を解決し、低コストで遠赤外センサーに対応する非球面レンズを量産するためのものだ。まず、材料としては、ゲルマニウムと同様に遠赤外線に対する高い透過率を持つカルコゲナイドガラスを用いている。パナソニックは、これまで培ってきたガラスモールド工法と金型技術を基に、カルコゲナイドガラス製の非球面レンズを量産する技術を確立した。

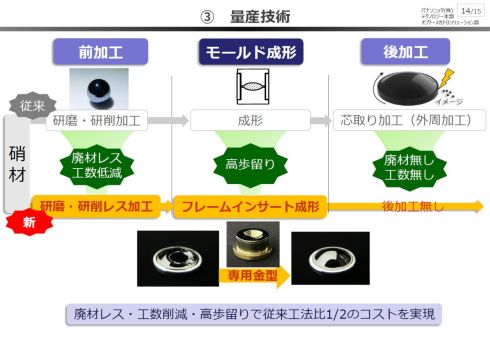

特筆すべきは、従来のガラスモールド工法以上に進化している点だろう。ガラスモールド工法では、成形前に前加工としてガラス材料を研削、研磨する必要がある。一般的には、硝材のインゴットから所定の大きさに切り出したのちレンズ形状に近い形まで研削するため、多くの材料を廃棄するだけでなく、その後の研磨も含めると多くの加工時間が必要となりコスト高になる。今回の技術では、「材料となるカルコゲナイドガラスに対して研削、研磨などの機械加工を行うことなく、一定の前処理を行うだけでガラスモールド成形を行える」(橋本氏)。これによって、前加工にかかっていた工数を大幅に低減できるため、レンズ価格を従来と比べて半減することが可能になった。

また、カルコゲナイドガラスは成形時の温度変化による粘性の変化が大きいため、安定的にモールド成形することが難しい。そこで、熱変動を緩やかにする新たな金型材料を採用した専用金型を開発。この金型技術により、従来の可視光用ガラスの成形機をそのまま使用しながら高い歩留まりも達成することで、高品質で低価格なカルコゲナイドレンズの提供につなげた。

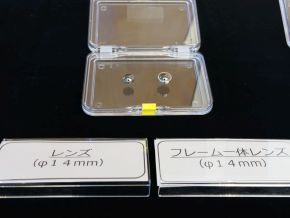

カルコゲナイドガラスは、ゲルマニウムと比べて非球面レンズに加工する際の量産性が高い一方で、硬度が低いため「欠けやすい」という課題がある。遠赤外センサーと併せて光学系を構成する鏡筒に組み付ける際に、レンズ外周部に欠けが発生すると所定の性能を発揮できなくなってしまう。この課題を解決するために開発したのが、フレーム一体レンズを実現するインサート成形技術である。これによって、鏡筒との接触部であるレンズ外周の欠けを防止するリングなどのフレームを装着した状態でのレンズ成形が可能になる。「接着剤を使わずに遠赤外用ガラスのフレーム一体レンズを製造するのは世界初になる」(橋本氏)という。

このインサート成形技術は、接着剤成分の一部が揮発する脱ガスなどの影響がないこともメリットだ。さらに、レンズとフレーム間の気密性についても、ヘリウムリーク試験でリーク量1×10−9Pa・m3/秒以下という高気密を実現できる。一体成形するフレームに鏡筒形状のものを利用すれば、内部に配置する遠赤外センサーごと不活性ガスを用いた封止などが可能になり、内部の断熱やセンサーのカバーレスを実現できるので、熱影響の減少や透過率の向上でセンサーの高性能化に寄与できるとしている。なお、フレームの材料は金属を用いる必要がある。

提供可能なレンズサイズは直径3〜40mmで、非球面レンズだけでなく回折レンズの製造も可能だ。遠赤外センサーのさらなる高画素化が進むことも念頭に、より大きなレンズサイズへの対応も検討している。

関連記事

ガラス製マイクロ化学チップを安価に量産、パナソニックがレンズ生産技術を応用

ガラス製マイクロ化学チップを安価に量産、パナソニックがレンズ生産技術を応用

パナソニックとマイクロ科学技研は、環境センシングや血液検査、製薬用装置などに用いられているガラス製のマイクロ化学チップをガラスモールド工法で量産する技術を共同開発した。従来のフォトリソグラフィーとエッチングによる工法と比べて、大量生産が可能になるとともに、約10分の1の低コスト化、約10倍の高精度化も実現できるという。 フォノンの応用で遠赤外線センサーを進化、パナソニックのフォノニック結晶構造

フォノンの応用で遠赤外線センサーを進化、パナソニックのフォノニック結晶構造

パナソニックは、フォトン(photon、光子)ではなく、フォノン(phonon、音子)の応用となる「フォノニック結晶構造」をシリコンウエハー上で量産するための作成方法を開発した。このフォノニック結晶構造は、遠赤外線センサーの感度を約10倍向上できるという画期的な技術である。 遠赤外線カメラのコストを半減する光学レンズ、住友電工が開発

遠赤外線カメラのコストを半減する光学レンズ、住友電工が開発

住友電気工業とCBCは、自動車技術の展示会「オートモーティブワールド2016」において、遠赤外線カメラのコストを半分以下に低減する新開発のレンズを展示した。高価なゲルマニウムが必要な従来の構造を見直した。夜間の歩行者検知が求められる車載用カメラでの採用を狙う。 細胞100万個を同時観察できる光イメージング法を開発

細胞100万個を同時観察できる光イメージング法を開発

大阪大学は、1辺が1cm以上の大視野の中の個々の細胞動態を観察できる光イメージング法を開発した。10万〜100万個もの細胞集団を1つの視野で撮像するほか、全ての細胞の動態を動画として観察できる。 メタレンズでテラヘルツ発振器の高指向性化に成功、6Gへの展開に期待

メタレンズでテラヘルツ発振器の高指向性化に成功、6Gへの展開に期待

ロームと東京農工大学は、超高屈折率かつ無反射のメタサーフェス材料を使って、焦点距離1mmの平面レンズ(メタレンズ)を開発した。これにより、テラヘルツ波を発振する共鳴トンネルダイオードの指向性を3倍高めることに成功した。 フォトニック結晶レーザーでLiDARを3分の1に小型化、京大と北陽電機が開発

フォトニック結晶レーザーでLiDARを3分の1に小型化、京大と北陽電機が開発

京都大学工学研究科 教授の野田進氏らの研究グループと北陽電機は、「Society 5.0科学博」において、共同開発したクラス最少のLiDARを披露した。フォトニック結晶レーザーの搭載でビーム整形のためのレンズが不要になるため、大幅な小型化を実現しており、AGV(自動搬送機)や農業機械、自動運転車など向けに事業化を進めたい考えだ。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- フォックスコンがフィジカルAIで実現する「AX」とは、NVIDIAと川崎重工も講演

- 時代はDXからAIが当たり前に浸透する「IX」に突入へ CES 2026の内容をひもとく

- いまさら聞けないエッジAIとクラウドAIの違い “現場処理回帰”の必然性とは

- 愛猫の不調を見逃さない、LIXILが非接触呼吸計測デバイスを開発

- 生成AI実行時の消費電力が10W以下に SiMa.aiのSoC「Modalix」の実証結果を公開

- 1μF以下の極小コンデンサーでも安定動作する500mA対応LDOレギュレーター

- 高速起動とREST APIで高性能なデータ取得を自動化する測定コア

- 105℃の高温に対応する細径高屈曲ロボットケーブルを発売

- 汎用のER電池とサイズ互換がある全固体電池モジュール、出力電圧も3.6Vに変換

- テスト消化曲線とバグ発生曲線の7パターン診断

コーナーリンク