電池の「セル」「モジュール」「パック」、その違いをおさらい:今こそ知りたい電池のあれこれ(9)(3/3 ページ)

「モジュール」を介さずにシステム化する

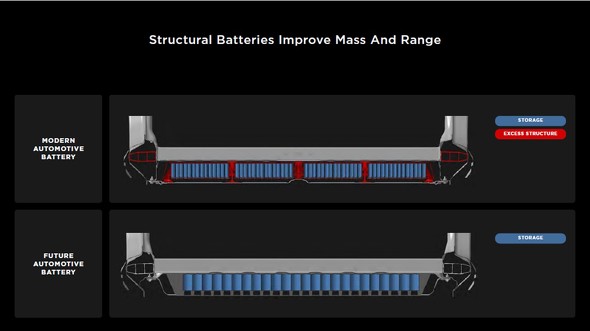

従来の車載用バッテリーシステムは、ここまで説明してきたように「セル」(単電池)→「モジュール」(組電池)→「パック」(システム化)といった流れで構築されるものでしたが、近年は異なるアプローチ、特にEV用途においては「モジュールレス化技術」へ着手する流れも見られるようになってきています。例えば、モジュールを介さずに複数のセルを直接まとめあげてパック化させる「セルtoパック」や、パックというシステムそのものを車体構造に組み込んでしまう「セルtoシャシー」といったアプローチを公表するメーカーが出てきています。

こういった「モジュールレス化技術」の背景にあるのは「体積エネルギー密度の向上」です。過去の記事で、正極活物質のトレンドは「コバルトフリー」と「使い分け」であると述べました。今後、コスト的な観点からコバルトフリーの流れが進むことで、EVに採用される電池は、材料ベースで安価なオリビン鉄(LFP)系と、ニッケルやマンガンを主体にしたそれ以外の材料系に大きく二極化し、搭載車両の価格や性能に応じてそれらを選択する場面が出てくるという考え方です。

ここでポイントとなるのは、安価でボリューム帯への採用が見込まれるLFP系はエネルギー密度が低い材料であるという点です。LFP系の電池を採用した場合、車両価格を抑えることができる半面、1回の充電で走行可能な距離を伸ばしにくいという問題が出てきてしまいます。そこで注目されているのが、体積効率的により多くの電池を車体へ搭載することが可能な「モジュールレス化技術」です。つまり、単セル当たりのエネルギー密度の低さをシステムパッケージとしての集約方法によってカバーしようというわけです。

2019年9月、北汽集団はCATLと共同開発したセルtoパック方式のバッテリーパックをEV「EU5」に搭載すると発表しました。CATLの報告では、セルtoパック方式の適用により、従来パックと比べると、スペースの有効活用によるエネルギー密度の向上や必要部品の削減によるコストメリットがあるとされています。

また、2020年3月に開かれたBYDの新型電池「ブレードバッテリー」の発表会の中でも、ブレードバッテリーはエネルギー体であると同時にバッテリーパックを支える梁のような構造体でもあり、モジュールを廃して体積効率を改善する旨が述べられました。

テスラの「Battery day」においても、セルを直接パック化するとともにシャシーの中に車体構造の一部として搭載する「セルtoシャシー」の構想が語られました。同様に、2021年9月に開催されたトヨタ自動車の「電池・カーボンニュートラルに関する説明会」とその質疑応答の中でも「パックの一体構造化」、パックレスな構造も視野に入れた発言がなされています。

2021年11月29日、日産自動車が発表した長期ビジョン「Nissan Ambition 2030」の中でも、将来の技術コンセプトとして車体へ電池を組み込んだ一体化構造について語られており、EV用途において、より効率的なシステムパッケージを構築するために各社が新しいアプローチへ着手する流れが見られるようになってきています。

今回は「セル」「モジュール」「パック」といった区分で電池技術を整理しつつ、特にEV用途で見られる「モジュールレス化技術」に対する各社動向をまとめてみました。読者の皆さまにとって何かのお役にたてれば幸いです。日本カーリットの電池試験所、危険性評価試験所では「セル」から「パック」まで幅広く対応し、電池技術の発展に貢献できるよう、これからも取り組んでまいります。

著者プロフィール

川邉裕(かわべ ゆう)

日本カーリット株式会社 生産本部 群馬工場 電池試験所

研究開発職を経て、2018年より現職。日本カーリットにて、電池の充放電受託試験に従事。受託評価を通して電池産業に貢献できるよう、日々業務に取り組んでいる。

「超逆境クイズバトル!!99人の壁」(フジテレビ系)にジャンル「電池」「小学理科」で出演。

▼日本カーリット

http://www.carlit.co.jp/

▼電池試験所の特徴

http://www.carlit.co.jp/assessment/battery/

▼安全性評価試験(電池)

http://www.carlit.co.jp/assessment/battery/safety.html

関連記事

リチウムイオン電池の性能を左右する「活物質」とは?【正極編】

リチウムイオン電池の性能を左右する「活物質」とは?【正極編】

今回から数回にわたり、リチウムイオン電池に用いられる代表的な材料にはどんなものがあり、どのようにして電池の特性を左右するのか、解説していきたいと思います。 実車で走って分かった全固体電池の課題は「寿命の短さ」、EVよりもHEV向き?

実車で走って分かった全固体電池の課題は「寿命の短さ」、EVよりもHEV向き?

トヨタ自動車は2021年9月7日、オンラインで説明会を開き、電動車の普及に向けた投資などの戦略を発表した。 日産は2028年に全固体電池を実用化、EVをエンジン車並みのコストに

日産は2028年に全固体電池を実用化、EVをエンジン車並みのコストに

日産自動車は2021年11月29日、オンラインで会見を開き、2030年度に向けた長期ビジョン「Nissan Ambition 2030」を発表した。 VWは3種類の電池でEV展開を推進、コストアップ前提の高性能セルも

VWは3種類の電池でEV展開を推進、コストアップ前提の高性能セルも

フォルクスワーゲン(VW)は2021年3月15日(現地時間)、2030年までのVWグループでの車載用バッテリーの戦略を発表した。 車載用“角形”電池でもトップに、パナソニックがトヨタの電池パートナーに名乗り

車載用“角形”電池でもトップに、パナソニックがトヨタの電池パートナーに名乗り

トヨタ自動車とパナソニックは、車載用バッテリーについて協業の可能性を検討する。両社で高性能リチウムイオン電池や全固体電池を開発する。パナソニックはテスラに供給する円筒形だけではなく角形でも車載用電池で業界ナンバーワンを目指す。トヨタ自動車は2030年までに電動車の販売を2016年比3.7倍に増やしていく中で、パナソニックと協力して電池の競争力向上と安定供給を実現していく。 EVのリチウムイオン電池が燃えないために、バッテリーマネジメントにもASIL D対応

EVのリチウムイオン電池が燃えないために、バッテリーマネジメントにもASIL D対応

電気自動車(EV)の火災に関する報道が後を絶たない。駆動用バッテリーであるリチウムイオン電池が異常な発熱から発火に至る要因は、リチウムイオン電池の製造品質以外にも複数存在している。EVの火災やそのリスクに関連したリコールで名前が挙がる自動車メーカーやバッテリーサプライヤーをみて分かるように、技術が未熟で経験の浅い企業だけの問題とは限らない。 新たに発足したパナソニックのエナジー社、テスラ向け新型電池「4680」を披露

新たに発足したパナソニックのエナジー社、テスラ向け新型電池「4680」を披露

2021年10月1日付で新たに発足したパナソニックの電池事業を統括するエナジー社 社長 CEOの只信一生氏が報道陣の合同取材に応じた。只信氏は、テスラ向けに開発している新型電池セル「4680」を披露するとともに、2021年度内に量産化に向けた試作設備を国内拠点に導入し、早期に北米工場での量産につなげていきたい考えを示した。 ソニーから譲り受けた村田のリチウムイオン電池、「燃えない」を武器に黒字化急ぐ

ソニーから譲り受けた村田のリチウムイオン電池、「燃えない」を武器に黒字化急ぐ

村田製作所は2019年8月28日、リチウムイオン電池の組み立て工程を担う東北村田製作所の郡山事業所を報道向けに公開した。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク