トヨタの具体事例から見えてくる、データ動線整理の重要性:IIoTの課題解決ワンツースリー(8)(1/2 ページ)

産業用IoT(IIoT)の活用が広がりを見せているが、日本の産業界ではそれほどうまく生かしきれていない企業も多い。IIoT活用を上手に行うためには何が課題となり、どういうことが必要になるのか。本稿ではIIoT活用の課題と成果を出すポイントを紹介している。第8回では、「IoT活用に向けたデータ動線整理」について、トヨタ自動車の工場へのSCADA(Supervisory Control And Data Acquisition)導入事例を通して解説したい。

IIoT(産業用IoT)活用を上手に行うためには何が課題となり、どういうことが必要になるのか。IIoT活用の課題と成果を出すポイントを紹介する本連載だが、第8回では、「IoT活用に向けたデータ動線整理」について、リンクスによるトヨタ自動車(以下、トヨタ)の工場へのSCADA(Supervisory Control And Data Acquisition)導入事例を通して解説したい(※)。

(※)なお本稿の内容および使用画像は、リンクスのプライベートカンファレンス「Industrial IoT Meeting」(2019年8月)の講演内容を出典としており、画像は一部加工を含む。

部分最適化されたシステムが工程に無駄を生む

トヨタの工場でSCADA導入を進めたのは、MS車体生技部 ボデー技術統括室だ。自動車製造工程のうち、プレスされた鋼板を溶接して車体を成型する工程を担っている。同統括室で汎用技術開発グループ長を務める林哲史氏は、SCADA導入に至った背景として「『100年に1度』とされる自動車業界の変革期の中で、早く・安く・高品質な車を届けていくために、いろいろな取り組みをしてきた。その結果、現場には独立したシステムが乱立してしまい、品質を守るためとはいえ、必要以上の時間と人件費を費やす状況になっていた」と語る。

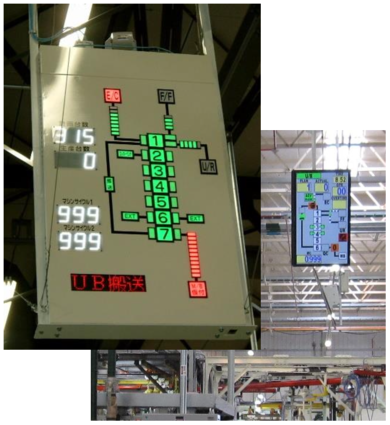

林氏は『乱立したシステム』の一つとして、設備の稼働状況を表示するアンドンを挙げた。アンドンには、例えば工程に『異常が発生したこと』が表示されるが『どんな異常か』という詳細情報や『解決のためにどのような人員と器具が必要か』といった対処法までは表示できない。異常が発生した現場と、対応に必要な機材のある場所を行き来する場合もあり、復旧までの時間ロスを生んでいた。また、アンドンはどの位置からでも見えるわけではなく、異常発生のたび、見える位置まで移動しなければならず、やはり工程の無駄につながっていた。

アナログ対応の限界もSCADAが解決

また、設備トラブルなどに関する記録が手書きで共有性に欠けていること、新車生産のプロセスタイムをストップウォッチで測定しながら工程改善していることなど、アナログ対応に頼っている作業も改善課題として挙げられた。時には秒単位で停止や復旧を行う設備の稼働状況の記録にも限界があった。

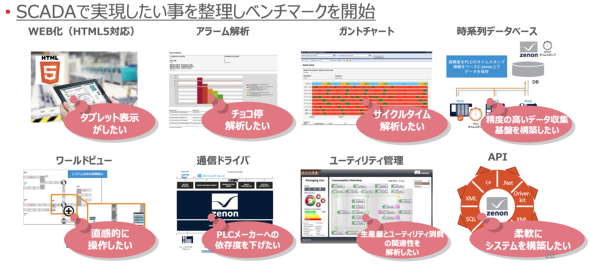

これらの課題をSCADAが解決できることは、第2回「SCADAはIIoTソフトウェアプラットフォームへ進化、その実態に迫る」の中で述べた通りである。SCADAは「設備異常の発生有無」「対応すべき担当者」「必要なツール」といった情報を手元のタブレット端末類に表示する機能を備えている(HTML5対応)。また、設備の稼働データを時系列に取得し、いつどの設備でどのような異常が発生したか、といった知見が蓄積されていく。それらを基に解析を行うことも可能だ(アラーム解析)。

その他、トヨタが実現したいと考えていた「全体工程の改善」に関する多くのことがSCADA導入で実現できることから、本格的な検討が進められた。検討に先立ち、選定のキーワードや項目を洗い出し、それを基に国内外13のサービスの比較を行った。最終的には、現在のニーズに応えることと、将来的な機能拡張・改善への寄与を見越してzenon(本連載第3回で紹介)を選定するに至った。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク