ボルト締結部の有限要素法モデルの比較と部分固着モデルの提案:設計者向けCAEを使ったボルト締結部の設計(8)(2/5 ページ)

ボルト締結部の有限要素法モデル、4種類を比較

今回、解析専任者が行っているボルト締結部の有限要素法モデルを4種類紹介します。それぞれ「固着モデル」「MPCモデル」「スパイダーモデル」「リベット接触モデル」と呼ぶことにします。そして、それらが算出する固有振動数、計算に要する時間、要素数を比較していきます。

1.固着モデル

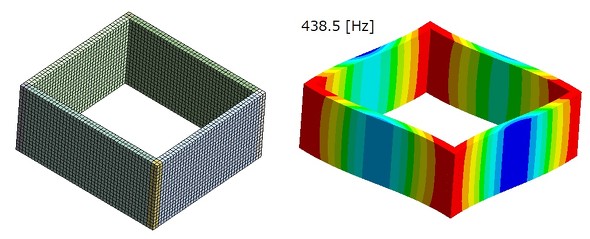

簡略化のためにボルトを除去し、板同士が接着しているとして、モーダル解析をしました。ちなみに、3D CADに付属している有限要素法ソフトで解析すると、“接触面が接着した状態”がデフォルトの設定になっていると思います。図5に解析モデルと最低次(1次)の振動モード、固有振動数を示します。ご覧の通り、438.5[Hz]と実測値よりもかなり大きな固有振動数となりました。

この解析結果は「危険側の見積もり」となります。機械の加振振動数と固有振動数が一致すると“共振状態”となり問題なのですが、一致しない場合は“強制振動状態”となって、加振振動数で機械は振動します。

多くの場合、固有振動数が高いほど、強制振動状態の振幅は小さくなります。この解析結果を採用すると、438.5[Hz]と固有振動数が十分高いため、「大丈夫だろう」と判断してしまうのですが、実際に機械を作ってみるとその固有振動数は353[Hz]と低いため、思っていたよりも振幅が大きくなってしまうのです。そういう意味から「危険側の見積もり」と表現しました。

近年のCAEソフトは、ウィザードなどが整備されてとても使いやすくなったのですが、ウィザードの通りに進めてしまうと、今回のような結果を招いてしまう恐れがあるので注意しなければなりません。以上のような事情から、ボルトのモデリングには工夫が必要なのです。

2.MPCモデル

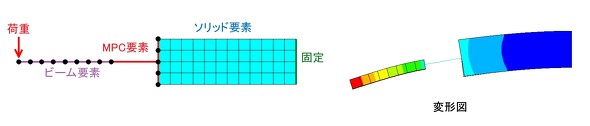

MPC(Multi-Point Constraint)は「多点拘束」と訳され、MPC要素は棒状(ビームないしはリンク)をしており、いくつかの節点を結合します。図6は、MPC要素を使った例で、ビーム要素とソリッド要素をMPC要素で結合しています。荷重をかけたときの変形において、ビーム要素一番右の節点の傾きと、ソリッド要素左側面の節点の傾きが同期しています。このように、MPC要素は力とモーメントを伝え、平行移動と回転を同期させます。

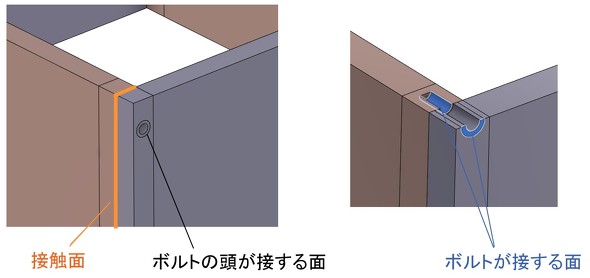

図7は、ボルト締結部にMPC要素を適用したモデルです。まず、板にボルトが通る穴と、めねじ穴を開けておきます。ボルト本体はモデリングしません。そして、ボルトが通る側の板表面の“ボルトの頭が接する領域”を面分割しておきます。加えて、板が接する面(オレンジ色で示した部分)に設定された固着接触条件(これはCAEソフトが自動で生成します)は削除しておきます。これだけでも、ボルトのモデリングはかなり手間のかかる作業ですね。そして、図7右側に示した青色の面上の節点、つまりボルトが接する面上の節点をMPC要素で結合します。

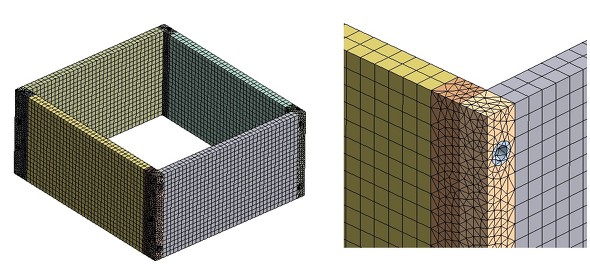

図8に要素分割図を示します。ボルト穴をモデリングしたので、ボルト穴近傍の要素分割を細かくしました。

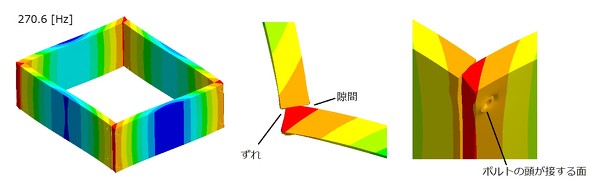

そして、図9にモーダル解析の結果を示します。270.6[Hz]と実測値よりもかなり低い固有振動数となりました。これは「安全側の見積もり」になるのですが、“少々差が大きい”ようです。締結面に隙間が発生し、板がずれていることが分かります。図9右側に示したように、ボルトの頭が接する面が傾いていることが確認できます。この面の面積が小さいため、局所的な変形が生じたと考えられます。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞