旺盛な半導体需要で好調なルネサス、Dialog買収効果含め営業利益率30%も視野:組み込み開発ニュース(2/2 ページ)

自社工場の設備増強で半導体需要に対応

自動車業界をはじめ半導体不足の影響で製品の生産に遅れが出ているという指摘がある。ルネサスは、自社工場での生産を抑えてファウンドリーやOSAT(Out Source Assembly and Test)を広く活用する「ファブライト」モデルを採用しているが、急速に伸びる半導体需要に対応すべく、まずは自社工場の設備増強などを進める方針だ。

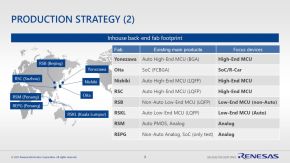

現在の同社の工場は前工程が国内5拠点、米国1拠点、後工程が国内3拠点、海外5拠点となっている。同社 執行役員常務兼生産本部長の野崎雅彦氏は「これらの各拠点での生産品目について、ハイエンドMCUとローエンドMCU、アナログ、PMOS、IGBTにフォーカスした形で再編を進めている」と語る。例えば、300mmウエハーの前工程ラインを持つ那珂工場のN3 FABでは、従来のMCUとSoCから、IGBTや90nmプロセスのアナログ、ハイエンドMCUの生産に移行する。

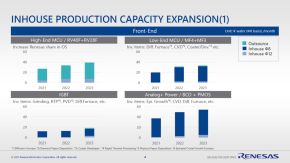

その結果として、ファウンドリーやOSATなどの外部委託を含めた2023年の生産規模は、前工程のハイエンドMCUが2021年比1.5倍、ローエンドMCUが同1.7倍、IGBTが同1.6倍、アナログ+IGBT以外のパワーデバイスが同1.4倍に拡大。後工程も、ハイエンドMCUが同1.6倍、ローエンドMCUが同1.1倍、SoCが同2.1倍、アナログが1.6倍に増強されるという。

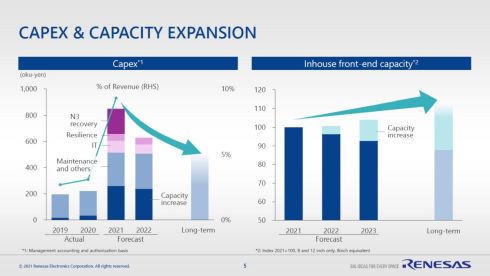

足元の設備投資も、N3 FABの復旧費用を含めて積み増している。これまでファブライトとして自社工場での生産規模を減らしていく方向性だったが、これらの設備増強により自社工場の前工程の生産規模は徐々に増えていくことになりそうだ。

FDCシステムのモニタリング機能を倍増へ

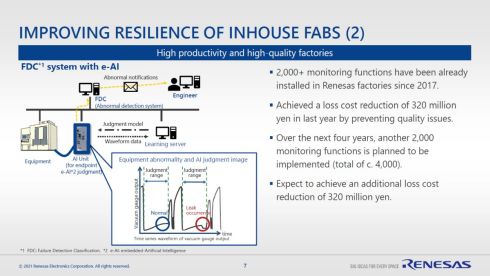

野崎氏は、工場での歩留まり改善や生産性向上で活用しているFDC(Failure Detection Classification)システムの取り組みを強化する方針を打ち出した。

2017年から導入しているFDCシステムは、ルネサス製のMCUやMPUなどにAI(人工知能)を組み込むための技術「e-AI」を活用しており、2000件以上のモニタリング機能を備え、2020年には年間で3億2000万円の生産機会損失コスト(ロスコスト)の削減に貢献した。野崎氏は「次の4年間でさらに2000件のモニタリング機能を追加して、さらに年間3億2000万円のロスコスト削減を積み増したい」と述べる。

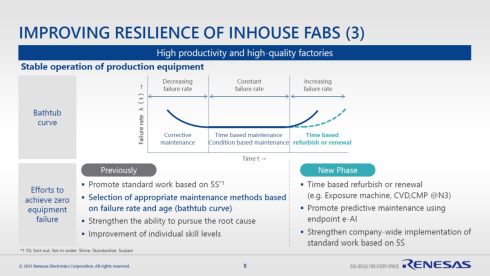

工場の歩留まりや生産性は、立ち上げ時期から向上した後、安定期に入ってから、装置や設備の老朽化が始まる時期から悪化するバスタブ曲線で示されることが多い。ルネサスの工場も既に稼働から20年を経過し、設備老朽化が始まるタイミングであり、その対策も必要になっている。「今後は、積極的に装置の部品交換や、それで不足する場合には装置そのものの置き換えなども進めて、歩留まりや生産性が低下しないようにする」(野崎氏)という。また、柴田氏が挙げた工場間でのコンペについても、歩留まりや生産性の向上につながる標準作業化の取り組みなどで評価していくとしている。

関連記事

「ルネサスは宝の山」、ウイニングコンボの仕掛け人が放つ新たな戦略とは

「ルネサスは宝の山」、ウイニングコンボの仕掛け人が放つ新たな戦略とは

ルネサス エレクトロニクスの好業績の要因の一つになっているのが、「アナログ+パワー+組み込みプロセッシング」をコンセプトとするソリューション「ウイニング・コンビネーション(ウイニングコンボ)」だ。このウイニングコンボを展開するSST(システムソリューションチーム)は、新たな戦略として「クイックコネクトIoT」を投入した。 Dialogの買収を完了したルネサス、「ウィニングコンボ」をさらなる高次元へ

Dialogの買収を完了したルネサス、「ウィニングコンボ」をさらなる高次元へ

ルネサス エレクトロニクスは、2021年8月31日に買収を完了した英国Dialog Semiconductorとのシナジー効果や、近年注力している製品の早期開発に役立つソリューション「ウィニング・コンビネーション(ウィニングコンボ)」の新たなラインアップについて説明した。 ルネサスは新型コロナでも受注好調、“ウイニングコンボ”も的確にヒット

ルネサスは新型コロナでも受注好調、“ウイニングコンボ”も的確にヒット

ルネサス エレクトロニクスが事業展開の進捗状況を説明。「この2〜3月から新型コロナウイルス感染症の感染拡大で事業環境も大きく変わったが、当社としては順調にデザインインが得られている」(同社 社長兼CEOの柴田英利氏)という。 火災のルネサス那珂工場は予定通りに生産再開、大半の設備が4月中に調達完了へ

火災のルネサス那珂工場は予定通りに生産再開、大半の設備が4月中に調達完了へ

ルネサス エレクトロニクスは2021年4月19日、オンラインで会見を開き、ルネサス セミコンダクタ マニュファクチュアリングの那珂工場(茨城県ひたちなか市)で発生した火災からの復旧状況について説明した。 ルネサス、滋賀工場の生産を停止し不動産会社に売却

ルネサス、滋賀工場の生産を停止し不動産会社に売却

ルネサス エレクトロニクスは2021年8月27日、100%子会社であるルネサス セミコンダクタマニュファクチュアリングの滋賀工場(滋賀県大津市)を、同年8月31日付で集約し土地をアーク不動産に売却すると発表した。 ルネサス エレクトロニクスが山口工場を集約

ルネサス エレクトロニクスが山口工場を集約

ルネサス エレクトロニクスは2021年7月16日、100%子会社であるルネサス セミコンダクタマニュファクチュアリング 山口工場(山口県宇部市)の機能を2022年6月末に集約することを発表した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- パナソニックの弱いロボット「NICOBO」がLLMでさらなる進化、累計販売は1万体に

- ソニーがSTB不要のデジタルサイネージを提案、AIデジタルヒューマンも組み込める

- Rapidusの顧客獲得が進捗、60社以上と協議中で約10社にPDKをライセンスへ

- あなたの家電がサイバー攻撃の踏み台に? 購入時は星マークをチェックしよう

- 家電のノジマがロボットショールームにヒューマノイドや業務用を展示する理由

- 製造業の「SBOM」は誰が構築し運用/管理すべきか【後編】

- スバルが制御統合ECU向けマイコンにインフィニオンの「AURIX TC4x」を採用

- チップレットでASIL Dを支援する車載SoC技術を開発

- 出荷量1.3倍を実現、電源不要のIoTゲートウェイが南種子町にもたらす農業改革

- 一度の顔登録で複数サービス利用可能 NECの顔認証基盤、トライアルなどで実証導入へ

コーナーリンク

ルネサスの野崎雅彦氏

ルネサスの野崎雅彦氏