実験をCAEに置き換える、ホンダが外装部品の性能検討にリアルタイム解析を活用:Ansys INNOVATION CONFERENCE 2021(1/3 ページ)

「Ansys INNOVATION CONFERENCE 2021」の事例講演において、「Ansys Discovery Liveを活用した外装部品の開発事例」をテーマに、ホンダ 四輪事業本部 ものづくりセンター 完成車開発統括部 車両開発二部の下田雄太郎氏らが登壇。自動車外装部品の性能検討における業務負荷の軽減を目的とした「Ansys Discovery Live」の活用事例を紹介した。

アンシス・ジャパン主催のオンラインイベント「Ansys INNOVATION CONFERENCE 2021」(会期:2021年9月8〜10日)のAutomotive Day(同年9月8日)の事例講演において、「Ansys Discovery Liveを活用した外装部品の開発事例」をテーマに、ホンダ 四輪事業本部 ものづくりセンター 完成車開発統括部 車両開発二部の下田雄太郎氏らが登壇。自動車外装部品の性能検討における業務負荷の軽減を目的とした「Ansys Discovery Live」の活用事例を紹介した。

フロントローディングによる性能検討に取り組むホンダ

フロントバンパーやグリルであれば、笛吹き音、汚れ/雪付き、ドアミラーであれば、悪天候での視認性、走行時の振動、風切り音、笛吹き音など、自動車の外装部品には、こうしたさまざまな事象の発生を防止、抑制するための工夫が施されている。このような自動車外装部品の機能を確実に保証するためには、開発時における性能検討の実施と設計へのフィードバックが欠かせない。

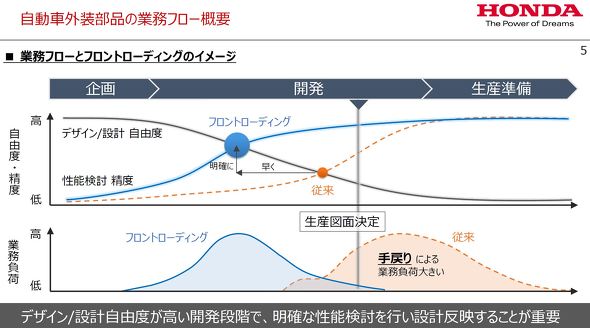

かつてホンダでは、過去の経験やノウハウを基に生産図面を決定し、実機による実験を行ってきた。しかし、これでは手戻りによる業務負荷が大きいことから、デザイン/設計の自由度が高く、性能検討がまだ十分に行われていない(性能検討の精度が低い)、開発のできるだけ早いタイミングで明確に性能検討を行い、設計反映する「フロントローディング」に対応した業務を推進するようになったという。

性能検討は、自動車外装部品の企画、開発、生産準備といった各フェーズにおいて実施され、それぞれ性能検討に使用されるツールも異なる。基本的に、生産準備段階に近づくほど、実車を使った風洞試験や実走などが可能となるが、開発初期に行われるフロントローディングによる性能検討では、「CFD(流体解析)やモックに加え、最近では3Dプリンタを活用した検討が行われている」(同社)。

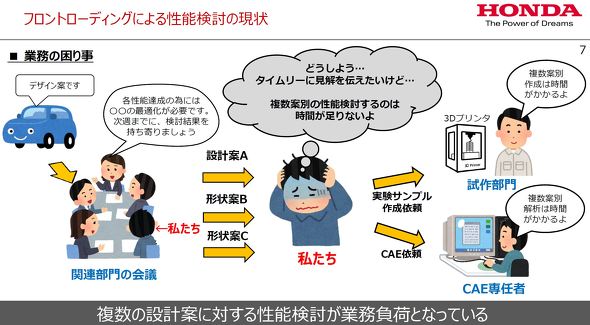

このように、CAEツールを用いたシミュレーションや3Dプリンタを活用した性能検討業務のフロントローディングに取り組む同社だが、課題(困りごと)もあるという。それは、複数の設計案や形状案が持ち込まれた際、複数案別の性能検討にかかる業務負荷が大きいことだ。

「新しいデザイン案が出てきた場合、関連部門で会議を行い、そこから挙がってきた複数の設計案や形状案に対し、決められた期日までに性能検討を実施しなければならない。その際、CAEや3Dプリンタを使用して性能検討を行うわけだが、複数の案に対して、CAEツールで解析したり、3Dプリンタで作製したサンプルで実験したりするには、どうしてもそれなりの時間がかかってしまう」(同社)。特に、実機が存在しないフェーズでは、3Dプリンタを活用して、可能な限り実機に近い状態で性能検討(実験)を実施する必要があるため、それが大きな業務負荷になっているという。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリンタ製の型を活用した、回せるネジ型チョコレートの取り扱いを開始

- 品質はどのように作られ、どのように確認されているのか

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 製造業“現場あるある”かるた<あ行:結果発表> 秀逸作品ぞろいで審査難航!?

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 幾何公差の基準「データム」を理解しよう

- 奥行き表現やトラッキング機能を強化したVR設計検証支援システム