実験をCAEに置き換える、ホンダが外装部品の性能検討にリアルタイム解析を活用:Ansys INNOVATION CONFERENCE 2021(2/3 ページ)

実験をCAEに置き換えられるか? Ansys Discovery Liveの可能性

そこで、同社がこの課題を解決するために開始したのが、リアルタイム解析ツールとして知られるAnsys Discovery Liveを活用した性能検討支援の取り組みだ。

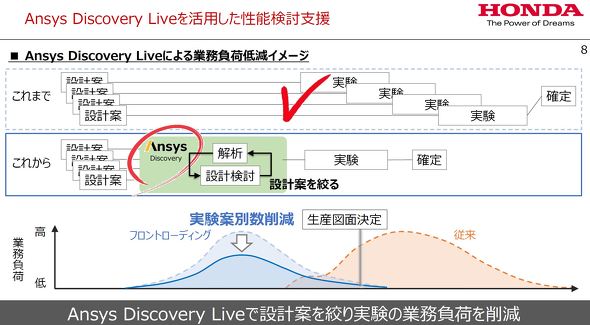

これまでは、出てきた複数の設計案や形状案に対して、1つ1つ実験を行ってから、どの案にするかを決めていた(確定していた)ため、性能検討業務の負荷が大きかった。この実験主体の従来型のアプローチに対して、Ansys Discovery Liveを活用した性能検討支援では、実験を行う前に、Ansys Discovery Liveによって設計案を1つに絞り込むことで、実験の業務負荷(実験の件数)を大幅に削減し、フロントローディングの促進を狙う。

この“実験をCAEに置き換える”ともいえる、Ansys Discovery Liveを活用したアプローチは、「タイムリーに解析し、性能検討したい」という同社の要求をかなえるもので、その指標となる、実験/解析準備の時間、結果を確認できるまでの時間、パラメータスタディのしやすさといったポイントにおいて、「Ansys Discovery Liveは実験のような感覚で、リアルタイムに結果を確認できる」(同社)という特徴を備えている。

だが、その一方で、Ansys Discovery Liveはメッシュ数に限界があるため、運用を考えた場合、「実事象を正しく評価できるのか」という観点から、実事象とAnsys Discovery Liveによる結果のコリレーション(相関)確認をする必要があると判断。講演では、その取り組み事例として、(1)グリルの笛吹き音、(2)ドアミラーの振動に関する評価とその結果を紹介した。

コリレーション確認とその結果(1):グリルの笛吹き音

まずは、グリルの笛吹き音に関するコリレーション確認についてだ。

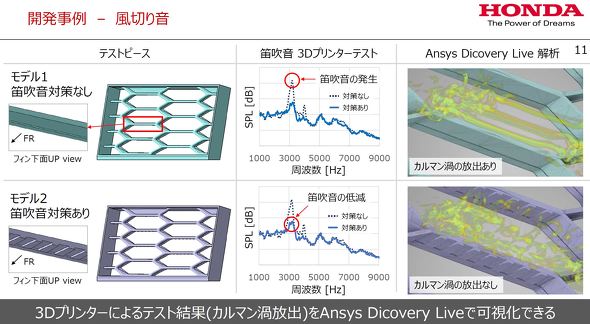

グリルは、自動車のフロントバンパーの開口部をふさぐための部品であり、デザイン部品としても重要な機能を果たすものだ。走行時、このグリル部で「カルマン渦」が発生すると、それが高周波の笛吹き音となる。もし何も対策をしないと、車室内でも明確に聞こえるほどの音圧となるため、音の発生要因となるカルマン渦の有無をAnsys Discovery Liveで可視化できるかどうかをコリレーション確認の判断材料にしたという。具体的には、3Dプリンタで造形したテストピースによる実験結果(カルマン渦の放出)を、Ansys Discovery Liveでも同じように可視化できるかを検証した。

3Dプリンタで作製したテストピースは、笛吹き音対策のないものと、フィン下面に凹凸のリブを設けた笛吹き音対策のあるものの2つを用意。これらを用いた実験では、対策なしのもので笛吹き音が発生し、対策ありのものでは音圧が下がり、笛吹き音が低減する結果が得られた。これに対し、Ansys Discovery Liveで事象を可視化してみたところ、対策なしの結果ではカルマン渦の放出が確認でき、対策ありの結果ではカルマン渦が散逸して発生していないことを確認できたという。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞