「コスト」を考える上で絶対に欠かせない6つの視点:アイデアを「製品化」する方法、ズバリ教えます!(9)(3/3 ページ)

6.部品コストの調整

6-1.コストを決める基本的な要素

「3.目標コストを決める」でお伝えした通り、最初の設計構想の段階では、企画の目標コストに収まるようにイラストで部品形状や材質などを決めなければならない。しかし、設計過程で部品の形状や材質などを変えざるを得なかったり、部品が追加になったりと、製品コストがアップしてしまうことはよくある。しかし、目標コストは変わらないため、コスト調整をする必要が出てくる。一般的には製品コストはアップしていくものなので、ここでは製品コストを決める基本的な要素と、コストダウンの方法に関してお伝えする。

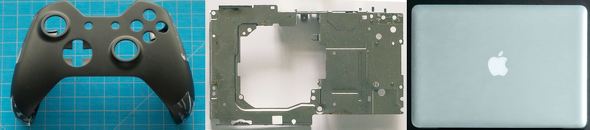

製品コストを決める基本的な要素は材質である。材質は主に樹脂と板金、金属がある。一般的には樹脂→板金→金属の順にコストは高くなっていく。材質と併せて考える必要があるのは、加工方法だ。樹脂は、大量生産の射出成形と少量生産の切削がある。板金は、大量生産のプレス加工と少量生産のタレットパンチプレス加工がある。金属は、大量生産の鋳造と少量生産の切削がある。これらのことを兼ね合わせて、材質と加工方法を決めていくのであるが、一般的には次のようになると考えてよい。

1カ月に1回、300個以上を生産する大量生産の製品は、樹脂を基本に考えて設計を行う。樹脂は金型を作製して射出成形で加工する。そして、強度の必要な部品は板金にし、より高い強度が必要な部品は金属にする。これらも金型を作製する。

1カ月に1回、300個未満の製品は、板金を基本に考えて設計を行う。板金は金型を作製せず、タレットパンチプレスで加工する。板金で加工できない形状や材質的に樹脂が必要なところは、金型を作製して樹脂部品にする。樹脂部品は金型を作製しなくても、切削や3Dプリンタで作製してもよい。3Dプリンタに使用できる樹脂の種類とその部品強度は、3Dプリンタの造形方式とメーカーにより異なる。また、3Dプリンタの性能も日進月歩なので、しっかりと事前確認することが必要だ。切削も樹脂の種類が限られるので、同じく事前確認が重要となる。強度の必要な部品は金属とし、切削で加工する。これも現在は3Dプリンタで作製することができ、自動車の部品にも使用されている。

外装に高い強度や高級感が必要な場合は、金属で作製する。Apple(アップル)の製品はほとんどそうなっている。金属部品は金型で作製しても、バリ取りなどの後加工が必要であり、また表面処理もしなければならない。メッキやブラスト、鏡面仕上げなどである。いずれも加工コストがかかるため、金属部品は高価となる。

材質は樹脂と板金、金属のそれぞれの中でさらに多くの種類がある。またさらに、同じ材質であっても材料メーカーによって物性とコストは異なるので、強度などの物性やコストが厳しい部品の場合は、材料メーカーのカタログを取り寄せて調査する必要がある。

ここで、大量生産と少量生産の分かれ目を「300個」としているが、これは生産期間が2〜3年の場合の目安である。厳密には、「金型なし:部品コスト×生産予定個数」と「金型あり:部品コスト×生産予定個数+金型費」の比較を行い、安い方を選択するのが一般的である。しかし、長期的な部品の品質安定性の観点から、生産個数が少なくても金型を作製する場合もある。

6-2.コストダウンの方法

コストダウンの方法は幾通りもあるが、その中でも製品の体裁や品質に大きな影響を与えないコストダウンに関していくつか紹介する。ここでいうコストダウンは、設計構想から始まる設計過程でのコストダウンのことである。一般的にコストダウンというと、量産が始まってからのことを指す場合が多いが、筆者は量産開始後のコストダウンは好まない。部品コストが下がり、利益が増すので良いことではあるが、材質変更で強度に影響を与える場合は、設計過程で行ってきた数多くの検証のやり直しが生じ、コストダウンの検討にかかる費用(工数)は膨大になる。コストダウン額の合計を上回る費用がかかっているのではないかと思うこともあるが、誰も比較計算をすることはないのでそれは分からない。量産開始後にコストダウンする必要がないような目標コストを、企画の段階では提示すべきである。

(1)樹脂の無塗装化

最近は、樹脂に塗装をしている製品は少ない。樹脂の調色がかなり多種多様にできる上、シボや鏡面の体裁もとてもきれいにできるからである。また、日本はウェルドラインの位置調整の技術力が非常に高い。一般的に塗装は部品コストの約半分近くを占めるため、基本樹脂は“塗装なし”で考えるのがよい。

(2)印刷の刻印化、印刷色削減

文字などの印刷を、刻印にする方法である。金型に彫刻を施して部品に刻印するのである。印刷よりはるかに見にくいが、それをよしとするならそれでいい。2色印刷を1色にするなど、印刷色を減らす方法もある。塗装と印刷は、部品の加工とは全く別の工程になり、設備の都合で別会社に外注する場合がほとんどだ。また、段取り費用が多くかかるので、コストは高い。

(3)金型化、金型取り数

金型で部品を成形すると金型費は必要になるが、部品コストは一気に下がる。金型の取り数を増やすと、金型費は上がるが部品コストは大幅に下がる。部品の生産予定個数と金型費の予算とを合わせて、しっかり計算してほしい。

(4)金属部品の樹脂化

強度や耐久性、耐熱の観点から金属で部品を設計する場合があるが、高強度や高耐熱の樹脂も多くあるため、樹脂化を検討してみるのもよい。樹脂に変更すると製品の軽量化につながるメリットもある。高級感の観点から金属にしている部品は樹脂にメッキをする方法もある。メッキにすると、指の感触による高級感は明らかに落ちるが、部品によっては分からない場合も多い。このとき、金型は作製する必要がある。

以上の4点は、大幅にコストダウンできるものをまとめたものだ。小さな金額のコストダウンの方法は、いくらでも見つけることができる。ビスを1本削減して、ビスの部品代とビス穴のタップ加工費の削減で合計2円のコストダウンを行ったり、複数の部品形状を梱包箱の形状に合わせるように設計して、輸送効率を上げて部品コストの中の輸送費を下げたりする場合もある。これらは設計ノウハウになるので、頑張って見つけてほしい。部品を何も変更せずに、部品メーカーに強制的にコストダウンしてもらうことは絶対に避けなければならない。 (次回に続く)

筆者プロフィール

オリジナル製品化/中国モノづくり支援

ロジカル・エンジニアリング 代表

小田淳(おだ あつし)

上智大学 機械工学科卒業。ソニーに29年間在籍し、モニターやプロジェクターの製品化設計を行う。最後は中国に駐在し、現地で部品と製品の製造を行う。「材料費が高くて売っても損する」「ユーザーに届いた製品が壊れていた」などのように、試作品はできたが販売できる製品ができないベンチャー企業が多くある。また、製品化はできたが、社内に設計・品質システムがなく、効率よく製品化できない企業もある。一方で、モノづくりの一流企業であっても、中国などの海外ではトラブルや不良品を多く発生させている現状がある。その原因は、中国人の国民性による仕事の仕方を理解せず、「あうんの呼吸」に頼った日本独特の仕事の仕方をそのまま中国に持ち込んでしまっているからである。日本の貿易輸出の85%を担う日本の製造業が世界のトップランナーであり続けるためには、これらのような現状を改善し世界で一目置かれる優れたエンジニアが必要であると考え、研修やコンサルティング、講演、執筆活動を行う。

◆ロジカル・エンジニアリング Webサイト ⇒ https://roji.global/

◆著書

関連記事

2画面ノートPC「ZenBook Pro Duo」を徹底分解して見えたASUS流の品質設計

2画面ノートPC「ZenBook Pro Duo」を徹底分解して見えたASUS流の品質設計

ASUSのデュアルディスプレイ搭載ノートPC「ZenBook Pro Duo」。今回、ASUSの協力の下、同製品を分解する機会を得た。製品レビューは他媒体にお任せし、本稿では設計上の特徴なポイントを中心にお届けする。 ポメラ DM30を分解――メカ・電気・デザインのコラボに優れた製品

ポメラ DM30を分解――メカ・電気・デザインのコラボに優れた製品

2018年6月8日発売のキングジム製の新製品『デジタルメモ「ポメラ」DM30』を分解する。 中国人通訳に通じない「しょっちゅう」「ハードルが高い」「反り」

中国人通訳に通じない「しょっちゅう」「ハードルが高い」「反り」

私が中国に駐在中、中国メーカーの日本語通訳に必ずといって良いほど質問することがありました。それは「『しょっちゅう』の意味を知っていますか?」というものです。 「ひとりメーカー」Bsizeが生き残ったシンプルな理由

「ひとりメーカー」Bsizeが生き残ったシンプルな理由

2010年代に起きた「メイカームーブメント」を振り返るとともに、2020年代に始まる「ポスト・メイカームーブメント」の鍵となる企業や技術、コミュニティーを紹介する連載。ハードウェアの量産や経営に苦労するスタートアップがいる中、モノを作り続け、成長につなげることができているのはなぜか? 日本のメイカームーブメントの先駆けとして知られ、当時「ひとりメーカー」としてメディアにも大きく取り上げられた、Bsizeの八木啓太氏にお話を伺った。 余った外貨を電子マネーに交換できる「ポケットチェンジ」が乗り越えたモノづくりの壁

余った外貨を電子マネーに交換できる「ポケットチェンジ」が乗り越えたモノづくりの壁

海外旅行で余った外貨を自国で使える電子マネーなどに交換できるサービス「ポケットチェンジ」。モノづくりの経験がなかったベンチャー企業がどうやってポケットチェンジを実現させたのか? 「ストラタシス 3Dプリンティングフォーラム 2019」で披露された講演の模様をお届けする。 自分で作ったモノを人に売って問題ないのか?

自分で作ったモノを人に売って問題ないのか?

人気過去連載や特集記事を1冊に再編集して無料ダウンロード提供する「エンジニア電子ブックレット」。今回は過去の人気記事から「作ったモノを売るときに知っておきたい『法律』の話 」をお届けします。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 品質はどのように作られ、どのように確認されているのか

- 協働ロボット型ペレット式3Dプリンタの基本構造「バトラー方式」で特許を取得

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dスキャンで伝統茶杓をデータ化、実物1点にデータ1点をひも付けて真贋証明

よく読まれている編集記者コラム