生産を開始する前に設計者がすべきこと:アイデアを「製品化」する方法、ズバリ教えます!(10)(1/3 ページ)

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する連載。第10回は、生産開始前に“設計者がすべきこと”を取り上げる。

自分で設計した部品の生産が始まる前には、不良を未然防止するために製造ラインの作業や検査が適切に行われるかを、製造技術の担当者と一緒に考えたり、また自ら製造ラインを確認したりすることが必要である。今回は筆者が設計者として、製造技術の担当者と一緒に生産前に行ってきたことをお伝えする。

2つの品質

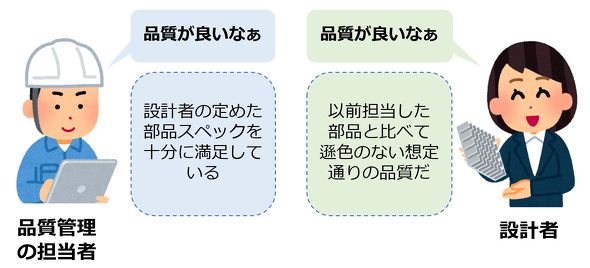

連載第8回で、品質には2つの意味があるとお伝えした。“部品の寸法データを見る製造現場の人” が言う「品質が良い」の意味と、“日本製品を購入した人”が言う「品質が良い」の意味である。前者を部品メーカーの“品質管理の担当者”に、後者を部品作製を依頼する設計者に置き換えてみると、前者の“品質管理の担当者”が言う「品質が良い」とは、「設計者の定めた部品スペックを十分に満たしている」という意味になり、後者の設計者が言う「品質が良い」とは、「以前担当した部品と比べて遜色ない想定通りの品質だ」という意味になる(図1)。

2つの品質の管理と責任

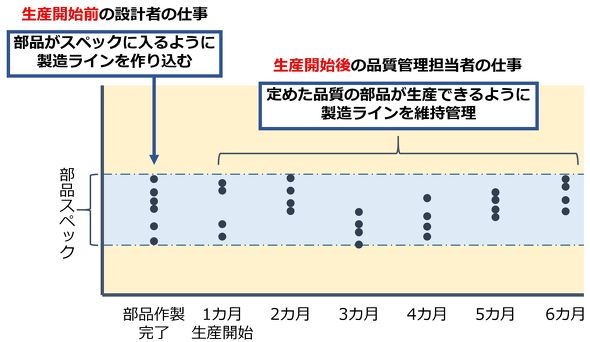

品質管理の担当者が逆に「品質が悪い」と言うのは、スペックギリギリの部品が製造されたり、もしくはスペックアウトした部品、つまり不良品が製造されてしまったりしたときである。このとき品質管理の担当者がすべきことは、部品スペックを満足させられるように自社の製造ラインを見直し改善することだ。見直すとは、基本は生産開始当初の不良品が発生していなかった元の状態に戻すことになる。もしくは、数多く生産することによって、初めて発覚する問題もあるため、その改善をすることである。この品質管理の担当者の大切な仕事は、生産開始前に設計者と一緒に定めた品質の部品が継続的に生産できるように、製造ラインを維持管理していくことなのである。

ここまで述べてきた品質管理の担当者とは、部品メーカーの品質管理担当者のことを指しているが、部品を購入する(受け入れる)企業の品質管理の担当者も、この“部品メーカーの品質管理”がしっかりとなされているかを、監査を行うなどして管理していく必要がある。

一方、設計者が「品質が悪い」と言うときは、生産前の部品作製の段階で自分が想定するスペックに部品がなかなか入らないときである。筆者の経験では、樹脂部品が反ってしまう、印刷が斜めになってしまうなどがある。このようなときに設計者がすべきことは、前者の場合は射出成形機の金型温度の微調整を行い、後者の場合は印刷治具を調整し、設計者の定めたスペックを満足できるように改善することである。つまり設計者の仕事は、生産開始前に部品が自分の定めるスペックに入るように、製造ラインを作り込んでいくことなのだ(図2)。

製造ラインを作り込んでいく実務作業を行うのは、部品メーカーの製造技術の人であったり、作業担当者であったりするが、部品作製を依頼する設計者は、部品がスペックを満足できる製造ラインになるように前述した印刷治具の調整のような要望を出すと同時に、改善がなされればその内容を含めて製造ラインを確認することが必要である。具体的には以下の確認を行う。

- QC工程表/作業標準書/検査基準書の確認

- 治具の確認(上記では印刷治具)

- 装置の設定値の確認(上記では射出成形機)

- 工具の設定値の確認(ドライバーのトルクなど)

これら4つの項目を確認し、設計者が満足できる製造ラインになっていなければ、生産が始まってから品質管理の担当者が製造ラインの維持管理を行うことはできない。

中国で部品を生産する場合

筆者がここで「2つの品質」についてお伝えするのは、現在中国で大量生産されている部品のほとんどが、「2つの品質」の管理が不十分であり、今なお不良が多発しているからだ。

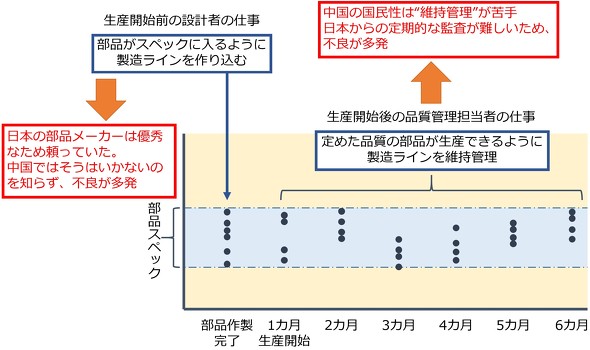

筆者が日本で部品を作製していた頃は、日本の部品メーカーを訪問し、前述した4つの項目をつぶさに確認したことはほとんどなかったといってよい。その理由は、日本の部品メーカーは世界的にも優秀であり、設計者が足を運んで確認するまでもなかったからである。つまり、不良品が出ることがほとんどないのだ。日本の部品メーカーは品質管理体制がしっかりしていると同時に、部品メーカーが設計者の意図をくんで、前述の4つの確認項目の内容を作り込んでくれるからである。

しかし、中国やその他のアジアの国々ではそうはいかない。それを知らない日本の設計者は、日本の部品メーカーとの仕事の仕方をそのまま中国に持ち込むため、不備が発生し不良品ができてしまうのだ。

さらには、たとえ不備なく生産がスタートしても、中国の部品メーカーの品質管理担当者は中国の国民性のためか“維持管理”ということがとても苦手である。さらに、部品を受け入れる日本の品質管理の担当者は日本にいるため、中国の部品メーカーを定期的に監査して製造ラインの維持管理を行うことは実質難しい。これらの2つの実情が、中国で未だに不良品が絶えない原因である(図3)。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 製造業“現場あるある”かるた<あ行:結果発表> 秀逸作品ぞろいで審査難航!?

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 【レベル9】アセンブリ図面を作成せよ!

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリンタ製の型を活用した、回せるネジ型チョコレートの取り扱いを開始

- 【調査レポート】設計・解析業務におけるAI活用の現実と課題

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 幾何公差の基準「データム」を理解しよう