ナイロン不足は長期化の見通し、ヘキサメチレンジアミンを使う他の素材への影響も:材料技術(2/2 ページ)

代替材料を使いこなすには、最終製品への理解が不可欠

前回のナイロン66供給不足のころから、DSMはヘキサメチレンジアミンではなく1,4-ジアミノブタンを使用する代替材料の提案を強化している。供給が不安定になりやすいヘキサメチレンジアミンの影響を受けにくいだけでなく、1,4-ジアミノブタンがDSMのコントロール下で製造されることから安定供給が可能だという。

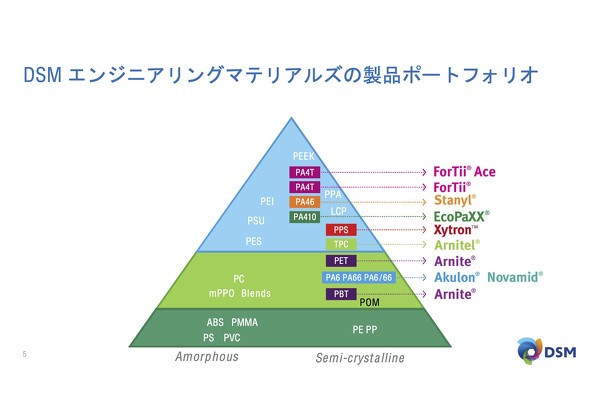

DSMではPA66の代替材料に加えて、PA6TとPA6I、PA610とPA612の代替材料もラインアップに持つ。PA66の代替材料であるPA46やPA410の供給リスクについて尋ねると、高雄氏は「現在引き合いが多く、ナイロン66などの代わりが欲しいというニーズに対応するのが難しくなっているところだ」と答えた。

代替材料を使うには幾つかの準備も必要だ。例えばPA66からPA46に単純に置き換えることは難しく、「代替材料は近い性質を持っていても別の素材だ」(高雄氏)ということを理解する必要がある。

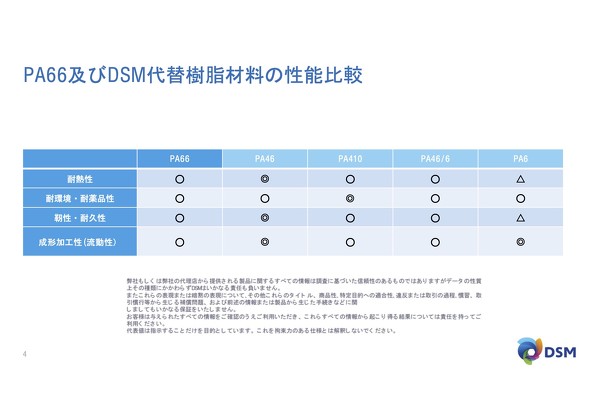

DSMはPA66の代替材料を複数持つが、それぞれ耐熱性や耐環境性、耐久性、成形加工性が異なっている。そのため、高雄氏は「われわれの製品にはPA66の上位互換となるものもあるが、性能だけでなくコストも上がる場合もある。最適な製品を選ぶには、最終製品の要求を踏まえて素材に求める特性を把握する必要がある。自動車のように開発スケジュールが長い場合は、急な材料変更が難しい。中長期的な目線でさまざまなサンプル材料をテストしておくことが、再び起きうる供給不足のリスクへの備えとなるのではないか」と説明する。

高雄氏によれば、今回のような調達リスクに強い会社は業種や地域を問わず共通点があるという。「エンジニアや購買担当などの現場レベルを超えて、材料メーカーと情報交換する会社は行動が早い。仕入れ先であるサプライヤーで何が起きているか、サプライヤーの事業に関連した規制の動向がどうなっているか、販売先の立場から詳細に漏れなく把握することは簡単ではない。サプライヤーは自分自身のことなので当然、グローバルにきめ細かく情報を把握している」(高雄氏)。

また、「さまざまなイベントが起こりうることを前提にしている企業は変化に強い。自然災害だけでなく、環境規制も短期間で大きく変更されることがある。規制が課されるまで行動しない企業は規制が決まってから対応に追われるが、外部環境で何かが起きる前に自分たちで戦略を決め、その方針に基づいて調達しているようだ」(高雄氏)。

関連記事

世界的なナイロン不足は2023年まで継続、代替材料の提案強化

世界的なナイロン不足は2023年まで継続、代替材料の提案強化

オランダの化学大手DSMの日本法人ディーエスエムジャパンエンジニアリングプラスチックスは2019年5月29日、東京都内で説明会を開き、ポリアミド66(PA66、ナイロン)の需給見通しについて紹介した。 半導体の供給不足、トヨタとルネサスはどう見ているのか

半導体の供給不足、トヨタとルネサスはどう見ているのか

おはようございます。1週間乗り越えましたね。お疲れさまでした。先週の小欄にてApple(アップル)の自動車参入についてつらつらと熱く語ったのですが、現代自動車や起亜自動車との交渉が決裂したとの報道が出てきました。交渉の内容が世に出てくることはないのでしょうけれども、どんな条件が提示され、どの部分を飲めないと思ったのか、気になってしまいますね。 パワートレインに使える高耐熱のポリフタルアミド、スーパーエンプラと同等の性能

パワートレインに使える高耐熱のポリフタルアミド、スーパーエンプラと同等の性能

オランダの化学大手DSMは、耐熱性や剛性を向上した自動車用ポリフタルアミド(PPA)の新製品「ForTii Ace(フォーティー エース)」を発表した。樹脂を使うのが難しかったエンジンやトランスミッション、電動パワートレイン向けに提案する。 マツダの走りを陰で支える、高機能樹脂材料の開発秘話

マツダの走りを陰で支える、高機能樹脂材料の開発秘話

マツダと聞くと「SKYACTIV」の名で知られるディーゼルエンジンやガソリンエンジンの燃焼技術、シャーシ技術や魂動デザインがイメージされる。SKYACTIVテクノロジーを実現する上でも重要な材料の開発技術にも力を入れている。とりわけ樹脂に関しては、軽量化やエコロジーの観点からも重要だ。 機械設計を制す! 樹脂部品マスターへの近道はこれだ

機械設計を制す! 樹脂部品マスターへの近道はこれだ

自動車も家電化してきたいまの時代に必要なのは、“学校では教わらない”樹脂部品の設計力。今回は、その“習得の近道”について解説する。 もっと高めろコスト意識! これだけ覚えろ材料特性!

もっと高めろコスト意識! これだけ覚えろ材料特性!

今回は、前回の振り返りを兼ねて集中購買による低コスト化について前半で、“目利き力”ポイントの「材料の強度」について後半で解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク