産業用ロボットを用いた工場自動化システムの開発効率化への取り組み:3DEXPERIENCE WORLD JAPAN 2020(2/2 ページ)

設計部門以外での3Dデータ活用

シミュレーションによる検討が終わり、承認が下りたら、次に図面化を進めていく。同社では、3次元化の必要がないもの以外は、100%SOLIDWORKSで作業している。また、作成した3Dデータは設計部門のみで利用するわけではなく、アセンブリなどの組み立てデータを、3Dビュワーの「eDrawings」向けに変換することで、現場での検討作業や営業活動にも有効活用している。

「2D CAD主体で設計していた当時は、DXFに変換して現場活用を行ってきたが、2次元では見えない部分も多く、設計者への問い合わせがその都度発生していた。3DビュワーであるeDrawingsを活用するようになってからは、任意の場所を自由に見ることができ、組み立て時の干渉や断面による検討も現場で行えるようになった」(緒方氏)

SOLIDWORKSで業務を完結

3次元設計への移行を進め、現在、SOLIDWORKS主体で設計作業を行っている同社だが、設備を作る際は、どうしても2次元図面でのやりとりが残るという。「特に、部品を手配する際の外注業者とのやりとりでは、PDFとDXFでのやりとりが変わらず残っており、当社にとって部品図作成は不可避な状況にある。また、組み立て現場では、作業性の面から紙図面が基本的に用いられている」(緒方氏)。

SOLIDWORKSを導入した当初、同社は3DモデルからアセンブリまでをSOLIDWORKSによる3次元作業とし、組立図から部品図までを2D CADによる作図作業としていたため、都度SOLIDWORKSで作成した3DデータをDXF化して、2D CADで図面を起こすという二重作業が繰り返し行われていたという。

「そうしたことが繰り返される中、不具合改修の際に2次元図面への修正適用(変換)のし忘れが何度も起きる状況が生まれてしまった。そこで、SOLIDWORKSで業務を完結させる方向でプロセスの見直しを図り、3Dと2Dの連携をワンストップで実現できるようにした」と緒方氏は振り返る。

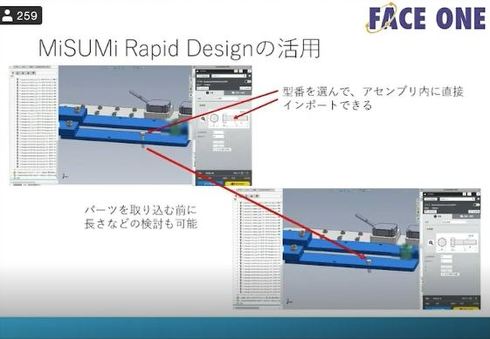

さらに、緒方氏はミスミの3D CADデータライブラリソフトであるRAPiD Designの活用についても触れる。同社では、装置を作る際、ミスミの製品をよく活用してきたが、RAPiD Designの登場により、パーツの3Dデータの取り込み作業が飛躍的に向上。また、アセンブリ内に直接パーツをインポートでき、仕様検討も容易に行え、かつ価格や納期も画面上で確認できることから、業務効率化に大いに役立っているという。「ネットワーク環境があり、SOLIDWORKSが使える状況であれば、RAPiD Designを活用することでダイレクトにミスミ製品を取り込むことができる」(緒方氏)。

データ管理、流用設計のキーとなるPDM活用

現在、同社ではPDMとしてSOLIDWORKS PDMを活用しているが、実は導入以前(今から5年ほど前)から、サーバ上でのデータ管理を実施しており、本社社員や営業所、社外に出ている出張者、在宅勤務者などは、VPN経由で本社サーバにアクセスできる状況にあった。この環境は、2D CADでの設計が中心であった当時は特に運用上の問題はなかったが、SOLIDWORKSを導入以降、3D CAD特有のある問題に直面したという。

「それは、パーツデータの参照関係だ。アセンブリデータは、全ての部品との参照関係を確認するため、サーバのある本社以外の場所からアセンブリデータを開こうとすると、データの参照に時間がかかり、1つのアセンブリデータを開くまでに30分かかることも珍しくなかった。2D CADでは描かれているものが全てだったが、SOLIDWORKSについては、アセンブリの中は全て参照関係で構築されている。この点が大きく違っていた」と緒方氏は説明する。

この問題を解決するために、同社はSOLIDWORKS PDMの導入を決定。各拠点(本社、営業所)にアーカイブサーバを設置して、利用者は近い場所にあるサーバへアクセスするようにし、サーバ同士で同期する構成をとった。これにより、データ保存や閲覧時に生じていた時間的ロスを大幅に削減できるようになったという。

また、「当社では流用設計の実現にも取り組んでおり、サーバ内に保存する場所を決めて、参照関係が崩れないようにしてパーツの流用を行うようにしている。万一、参照関係が崩れても、PDMの検索機能によってパーツの場所がすぐに特定できるため、すぐに参照関係の回復が行える」(緒方氏)。

講演の最後、緒方氏は今後の展望として、PDMを活用したコスト管理および製造実績などのデータ作り、より使いやすい流用ユニットの細分化やルール作り、さらなる設計業務の効率化、スタンダードモデルの構築などを挙げ、「最終的には、共通ユニットによる組み合わせでの設計の実現を目標としている。ここまで実現できれば社内の設計スピードは飛躍的に向上するだろう」(緒方氏)と述べ、講演を締めくくった。

関連記事

競合他社は10年遅い、SOLIDWORKSブランドCEOが語る設計の未来に向けた戦略

競合他社は10年遅い、SOLIDWORKSブランドCEOが語る設計の未来に向けた戦略

ソリッドワークス・ジャパンは、年次ユーザーイベント「3DEXPERIENCE WORLD JAPAN 2020」をオンライン開催。その基調講演に登壇した、SOLIDWORKSのブランドCEOであるジャン・パオロ・バッシ氏は「The Future Of Design SOLIDWORKS Strategy」と題し、設計の未来に向けたSOLIDWORKSの戦略について語った。 CASE時代に向けて開発スピード10倍を目指すデンソー、試作/図面レスへの挑戦

CASE時代に向けて開発スピード10倍を目指すデンソー、試作/図面レスへの挑戦

デンソーは「SOLIDWORKS WORLD JAPAN 2019 東京」において、「3次元設計データの徹底活用 〜試作・図面レス化の成果と課題」をテーマに講演を行った。「開発スピード10倍」の達成に向け、試作レス/図面レスにどう取り組んでいるのか? 日本信号の若手設計者が推進した自動設計ツールの整備と技術者下克上

日本信号の若手設計者が推進した自動設計ツールの整備と技術者下克上

標準化やモジュール化を進めても、時間の要する個別設計はなくならない。顧客の要望に応え、いち早く製品を市場に投入するにはどうしたらよいか。こうした課題に対し、日本信号は若手設計者を中心に自動設計ツールの整備を進め、手間の掛かる都度設計業務の効率化に取り組む。 プラットフォーム思考へと舵を切る「SOLIDWORKS」――3DEXPERIENCE.WORKS戦略がもたらす価値とは

プラットフォーム思考へと舵を切る「SOLIDWORKS」――3DEXPERIENCE.WORKS戦略がもたらす価値とは

SOLIDWORKSブランド 最高経営責任者(CEO)のジャン・パオロ・バッシ氏が3年ぶりに来日。年次ユーザーイベント「SOLIDWORKS WORLD JAPAN 2019 東京」の主催者講演で「無限の可能性がここにある〜 Where Possibility Takes Form」をテーマに、SOLIDWORKSのこれからの方向性について語った。 最新版「SOLIDWORKS 2021」の注目ポイント、そして“コネクテッド版”も登場

最新版「SOLIDWORKS 2021」の注目ポイント、そして“コネクテッド版”も登場

ソリッドワークス・ジャパンは、オンライン記者説明会を開催し、2020年11月2日から販売開始する「SOLIDWORKS 2021」の新機能および、SOLIDWORKSの設計開発環境にさらなる拡張性をもたらす「3DEXPERIENCE WORKS」の概要を発表した。 プラットフォーム戦略でデスクトップ版のSOLIDWORKSはどうなる? ブランドCEOに聞いた

プラットフォーム戦略でデスクトップ版のSOLIDWORKSはどうなる? ブランドCEOに聞いた

3DEXPERIENCEプラットフォームとつながり、できることの幅が格段に広がる「SOLIDWORKS」。年次ユーザーイベント「3DEXPERIENCE World 2020」で発表された新たなポートフォリオ「3DEXPERIENCE WORKS」によってもたらされる可能性を感じつつも、いくつかの疑問も湧いてきた。その答えを、SOLIDWORKSのブランドCEOであるジャン・パオロ・バッシ氏に聞いた。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 奥行き表現やトラッキング機能を強化したVR設計検証支援システム