日産がCFRP成形の課題をCAEで解決、量産車での採用へ前進:車両デザイン(2/2 ページ)

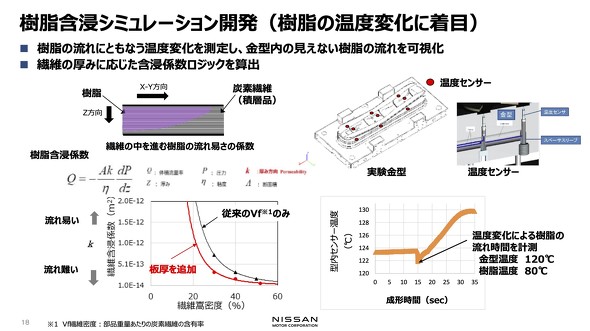

具体的には、計算条件で炭素繊維の上を流れる樹脂の摩擦抵抗を考慮した他、透明な金型を用意して炭素繊維の上を樹脂がどのように流れるかを明らかにし、パラメータとしてシミュレーションに反映させた。金型に複数の温度センサーを設置し、樹脂の温度変化と流れ時間の計測も行った。

また、CFRP製部品は炭素繊維の重ね方によって強度を確保しているため、シミュレーションでは繊維の密度も計算していたが、実際の成形と結果が一致しなかった。そこで、製品の板厚も考慮し、繊維の厚みと樹脂の流れやすさの係数を算出することでシミュレーションの精度を高めた。

これらの取り組みにより、樹脂含浸のシミュレーション精度が向上。C-RTM工法において最適な樹脂を流す溝や製品の形状をCAEで検討し、金型の試作回数を最小限に抑えることが可能になった。すでにフロントピラーやセンタートンネル、センターピラーをC-RTM工法で生産できることを確認した。これらの部品の素材をハイテン材からCFRPに置き換え、マルチマテリアル化を進めることで従来の材料構成から80kgの軽量化が達成できる見込みだ。

電動化と軽量化をセットで進めるべき理由

これまでCFRP製部品は、一部の車種での採用や、車体の中での部分的な適用にとどまっていた。その理由について日産自動車 取締役 執行役副社長の坂本秀行氏は「生産プロセスの複雑さによるコストの高さの他、複雑な形状となる車体構造に用いるには成形性に課題があった。また、品質を安定させる難しさや、アルミニウムや鉄など金属材料との接合もハードルだ」と語る。CFRP製部品のコストは、スチール製の10倍にも上るという。

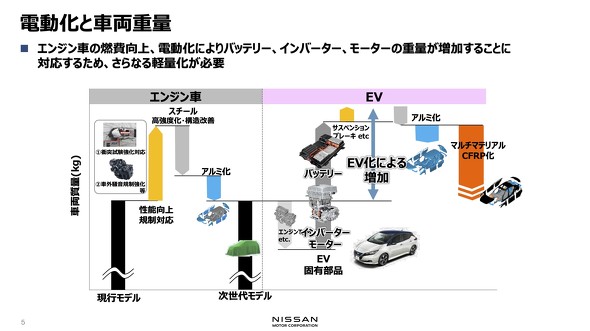

ただ、車両に電動化技術を搭載するに当たって軽量化の重要性が高まっており、CFRP製部品の採用拡大に取り組む必要があった。「車両サイズの大きいクルマを電動化する場合、走行距離を伸ばすために大きなバッテリーを使うが、バッテリーそのものの重さや、バッテリーを衝突から保護するために車体が重くなってしまい、かえって走行距離に影響するというジレンマがある。ハイブリッド車であっても、車体の重量によってエンジンやエネルギー回生の限界値が決まってしまう。CO2削減目標を達成するには、電動化だけでなく軽量化も必要だ」(坂本氏)。

関連記事

変革する自動車のCFRP技術、オートクレーブ成型は5年以内に消える!?

変革する自動車のCFRP技術、オートクレーブ成型は5年以内に消える!?

ランボルギーニのACRC(先進素材開発センター)にモータージャーナリストの西川淳氏が潜入取材。ACRCトップのルチアーノ・デ・オト氏によれば、短繊維を使って短時間で成型できる「フォージドコンポジット」成型の採用が広がり、これまで広く利用されてきたプリプレグオートクレーブ成型は5年後には消えてなくなるという。 日産の工場はどう変わるのか、国内外でIoT本格導入とロボット活用拡大

日産の工場はどう変わるのか、国内外でIoT本格導入とロボット活用拡大

日産自動車は2019年11月28日、横浜市の本社で会見を開き、次世代の自動車生産のコンセプト「ニッサンインテリジェントファクトリー」を発表した。 日産が金型なしでボディーパネルを生産、表面はそのまま塗装できる仕上がり

日産が金型なしでボディーパネルを生産、表面はそのまま塗装できる仕上がり

日産自動車は2019年10月2日、同社追浜工場(神奈川県横須賀市)で記者説明会を開き、金型を使用しない金属部品の成形技術を発表した。 コンセプトカーそのままに、日産の新型EV「アリア」は2021年発売

コンセプトカーそのままに、日産の新型EV「アリア」は2021年発売

日産自動車は2020年7月15日、電気自動車(EV)の新モデル「アリア」を発表した。2019年10月に東京モーターショーで披露した「アリア コンセプト」の内外装をなるべく変えずに製品化することを意識した。 CFRPは「扱いが難しいナマモノ」、量販モデルでの採用はトヨタも苦戦

CFRPは「扱いが難しいナマモノ」、量販モデルでの採用はトヨタも苦戦

トヨタ自動車は、CFRP(炭素繊維強化プラスチック)をプラグインハイブリッド車「プリウスPHV」の新モデルに採用した。「大量生産でもCFRP部品の品質を確保するノウハウが蓄積できた。他の部位でCFRPを採用しても量産に対応できるだろう」(同社)といえるまでの苦労とは。 材料頼みの軽量化は「限界」、重量半減の飛び道具とは

材料頼みの軽量化は「限界」、重量半減の飛び道具とは

Autodesk(オートデスク) 上級副社長でクラウド&プロダクションプロダクツ、製造担当のスコット・リース氏は従来の手法の車両軽量化には限りがあり、さらなる軽量化には新しい設計手法が必要だと指摘する。軽量化の鍵を握るというジェネレーティブデザインについて話を聞いた。 オール樹脂化で軽自動車より軽い850kgを実現、imPACT発のコンセプトEV

オール樹脂化で軽自動車より軽い850kgを実現、imPACT発のコンセプトEV

東レ・カーボンマジックは「第46回東京モーターショー2019」(会期:2019年10月24日〜11月4日、東京ビッグサイト他)内で、“ちょっと先の未来を紹介する”「FUTURE EXPO」において、オール樹脂化を目指すコンセプトEV「I to P」を紹介した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 水素混焼タグボート「天歐」は“未来の実験船”ではなく“最初の現実解”

- トヨタ自動車新社長の近健太氏は「稼ぐ力」を強化へ、佐藤恒治氏は“CIO”に

- SUBARUが取った「選択」は未来へつながるのか 業績予想は700億円の下方修正

- ジムニーのMT仕様車がリコール、エンスト時に不具合起こす恐れ

- バッテリー積んでも広さは健在、ダイハツ初の軽EVは守り抜いた積載性能で勝負

- ヤマハ複数車種のヘッドランプに新UVコーティング技術を採用

- 2050年のカーボンニュートラル燃料の市場規模は276兆円に拡大

- ホンダが自動車生産台数で国内4位に転落、日系自動車メーカーの生産低迷が続く

- ホンダの2025年度第3四半期業績は営業利益半減、米国関税とEV関連の減損が響く

- 油圧ショベルに3Dマシンガイダンス機能を付与するセンサーキットが誕生

コーナーリンク