日産がCFRP成形の課題をCAEで解決、量産車での採用へ前進:車両デザイン(1/2 ページ)

日産自動車は2020年9月3日、量産車でのCFRP(炭素繊維強化プラスチック)製部品の採用に向けた取り組みを発表した。CAEを活用したシミュレーションによってCFRP製部品の金型設計を効率化するとともに、リードタイムの短い工法での量産にめどをつけた。

日産自動車は2020年9月3日、量産車でのCFRP(炭素繊維強化プラスチック)製部品の採用に向けた取り組みを発表した。CAEを活用したシミュレーションによってCFRP製部品の金型設計を効率化するとともに、リードタイムの短い工法での量産にめどをつけた。

具体的には、金型の温度や樹脂の流れ方を分析したことにより、新しい成形工法において金型内で炭素繊維に樹脂がどのように含浸するかを高精度にシミュレーションすることが可能になった。これにより、金型の修正など試作にかかっていた期間を半減させる。

また、このシミュレーションを生かして樹脂を流す溝を最適に配置した金型を設計することにより、従来と比べて成形時間を8割短縮した工法が可能になった。金型の設計期間と成形時間の短縮によってCFRP製部品のコストを大幅に低減し、量産車でもCFRP製部品を採用できるようにしていく。

量産車でのCFRP製部品の採用は、2024〜2025年ごろを目指す。大型SUVの電動モデルで、ハイテン材をCFRP製部品に置き換えるなどして構造部材として採用する。

シミュレーションと実物のギャップをどう埋めるか

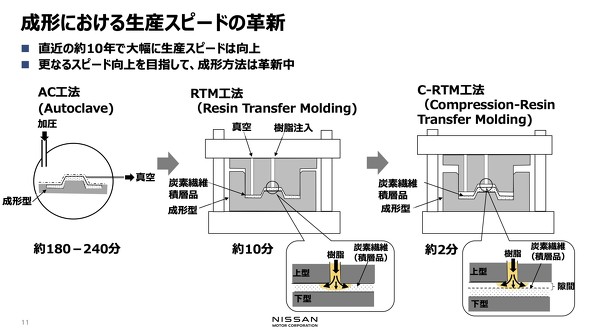

CFRPの成形時間短縮に向けて、さまざまな工法の研究や開発が進められている。日産自動車が取り組むのは、金型を閉め切らずに隙間を作った上で樹脂を注入して炭素繊維に含浸させる「C-RTM(Compression Resin Transfer Molding)」工法だ。類似した工法で、金型内を真空にして成形するRTM(Resin Transfer Molding)は成形に10分間かかるのに対し、C-RTM工法では金型と炭素繊維の隙間に樹脂を早く流せるため2分間で成形が完了できる。2分で1個の生産スピードは、量産車での採用に十分な速さだとしている。

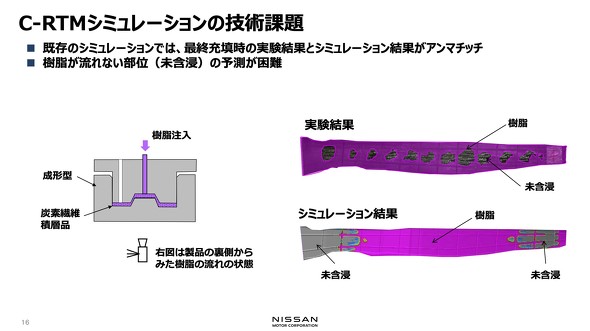

C-RTM工法は成形中に樹脂が炭素繊維の上や中を流れながら硬化していくため、金型全体に樹脂を均一かつ効率的に流すことが求められる。また、樹脂が未含浸の部分は強度低下につながるため、部品や金型も含浸に最適な形状に設計しなければならない。

日産自動車は、C-RTM工法での生産に向けて、シミュレーション技術を活用して金型での樹脂の流れ方や樹脂が含浸しない部分を分析しながら設計しようとしたが、シミュレーションで未含浸となる部分と、実験で未含浸となった部分が一致せず、設計品質の確保が課題となった。実際に樹脂の流れを確認しながら金型の調整を繰り返すと設計期間が長期化し、コストが増加するため、シミュレーションの高精度化に取り組んだ。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク