“不確実”な世の中で、企業変革力強化とDX推進こそが製造業の生きる道:ものづくり白書2020を読み解く(2)(3/4 ページ)

企業変革力を強化するデジタルトランスフォーメーション推進の必要

ドイツの「インダストリー4.0」、フランスの「未来の産業(Industrie du Futur)」、中国の「中国製造2025」など、世界の主要各国が第四次産業革命への対応を進めている中、日本も目指すべき社会の姿として「Society5.0」を掲げてさまざまな活動を進めている。さらに2017年3月、日本の産業が目指すべき姿として「Connected Industries(コネクテッドインダストリーズ)」というコンセプトを提唱し、世界に向けて発信した。このコンセプトを具体化する上でカギとなるのがIoT(モノのインターネット)やAI(人工知能)を始めとする最新のデジタル技術である。

製造業の工程には「研究開発」「製品設計」「工程設計」「生産」などの連鎖である「エンジニアリングチェーン」と、「受発注」「生産管理」「生産」「流通・販売」「アフターサービス」などの連鎖である「サプライチェーン」の2つのチェーンがある。IoTを始めとする最新のデジタル技術は、それぞれのチェーンの各所において、データの利活用を進める優れたソリューションを提供し、製造業にも大きな変革(デジタルトランスフォーメーション)をもたらす。

さらにはエンジニアリングチェーンとサプライチェーンをシームレスにつなぐことで、「生産最適化」さらには「マスカスタマイゼーション」が可能になるだけでなく、「サービタイゼーション」あるいは「ことづくり」といった新たなビジネスの設計もより容易になる。先に述べたダイナミック・ケイパビリティに必要な3つの能力のうち、特に「捕捉」の部分においてデジタルトランスフォーメーション推進が必要となる。

日本の製造業のデジタルトランスフォーメーションにおける課題

このようにエンジニアリングチェーンとサプライチェーンの強化および両者の連携にはデジタル技術が不可欠であるが、日本の製造業におけるデジタル技術の導入状況はどうなっているのだろうか。

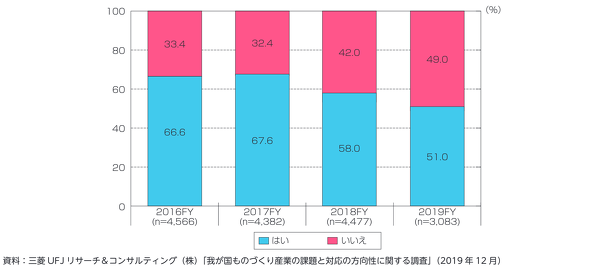

国内製造業に対して、生産プロセスに関する設備の稼働状況等のデータ収集を行っているかを尋ねたところ、データ収集を行っている企業の割合は、2018年12月調査時の58.0%よりも7%減少し、51.0%となった(2019年12月)(図4)。

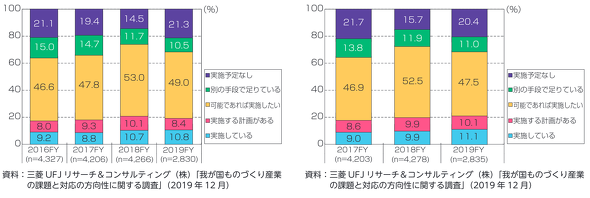

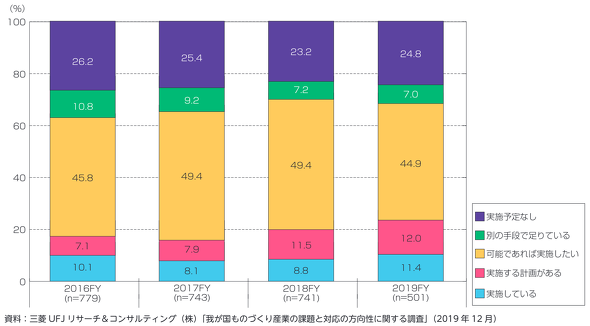

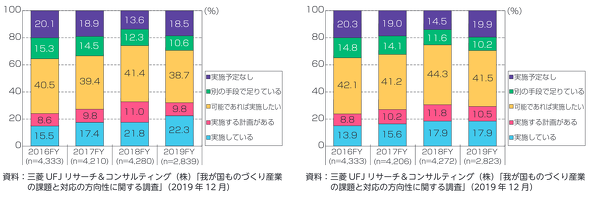

さらに、センサーやITを活用して個別工程、製造工程全般、人員のそれぞれの稼働状況の「見える化」によるプロセス改善などに取り組んでいるか(図5、6、7、8)、海外工場において国内工場と同じかそれ以上の生産プロセスにかかるデータなどの収集・活用を実施しているか(図9)について尋ねたところ、いずれについても、大きな進展は見られない結果となった。

図5(左):個別工程の機械の稼働状態について「見える化」を行っているか、図6(右):ライン・製造工程全般の機械の稼働状態について「見える化」を行っているか(クリックで拡大)出典:2020年版ものづくり白書

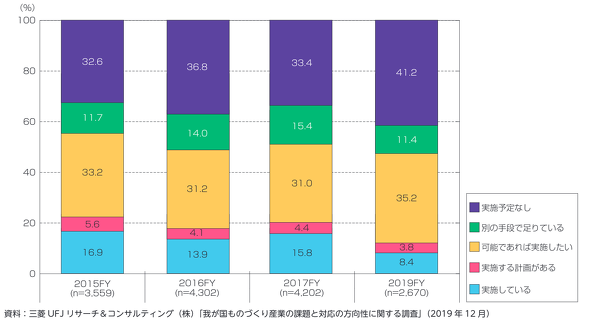

図5(左):個別工程の機械の稼働状態について「見える化」を行っているか、図6(右):ライン・製造工程全般の機械の稼働状態について「見える化」を行っているか(クリックで拡大)出典:2020年版ものづくり白書特に、2019年版ものづくり白書においても課題として挙げられた顧客目線でのビジネス展開に関しても、データ連携が進んでいないことが明らかとなった。複数部門間での情報・データ共有について、販売後の製品の動向や顧客の声を設計開発や生産改善に活用しているかどうかを確認したところ、「実施している」と回答した企業は前回調査時(2017年度)と比べて15.8%から8.4%へと大きく減少した(図10)。

このように、日本の製造業におけるデータ収集・活用の取組には足踏み感が見られる。さらには、新型コロナウイルス感染症の感染拡大をはじめとする不確実性の高まりも相まって、今後の投資についても停滞が懸念される。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

コーナーリンク