水を使わない全乾式製法を用いたセルロースファイバー成形材料技術:材料技術(1/2 ページ)

パナソニックはSDGsセミナーをオンライン開催し、「サーキュラーエコノミーに対応するエコマテリアル開発の取り組み」と題し、同社が開発を進めるセルロースファイバー(CeF)成形材料技術について説明した。

パナソニック マニュファクチャリングイノベーション本部は2020年7月21日、オンラインでSDGs(持続可能な開発目標)セミナーを開催し、「サーキュラーエコノミーに対応するエコマテリアル開発の取り組み」と題し、同社が開発を進めるセルロースファイバー(CeF:Cellulose Fiber)成形材料技術について発表した。

資源の有効活用の促進に向けた一歩

同社は“モノづくりの強みを掛け合わせ、お客さまと社会の課題を解決する”ことを目標に、「Rapid」「Dynamic&Scalable」「Integrated」「Circular」の4つのキーワードからなるモノづくりビジョンを掲げる。俊敏な共創により素早くモノを作り上げる「Rapid」と、多様化するニーズに応える「Dynamic&Scalable」を両輪に、長年培ってきた技術や匠の技で価値を生み出す「Integrated」がそれらの実現を支えていくという考え方で、循環を意味する「Circular」が全ての土台として、資源やエネルギーの循環、環境負荷の低減といった、サーキュラーエコノミー(循環型経済)の実現を目指していく。

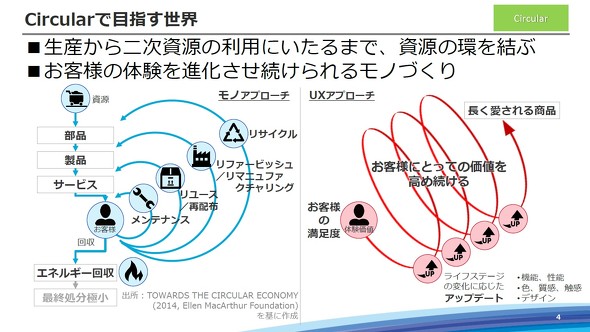

そして、「Circular」で目指すべき世界として、不要になった使用済み製品を使える形に有効利用することで資源を循環させる“モノ”を主軸としたアプローチと、将来的に目指すアプローチとして、製品を初めて手にした後もアップデートにより体験価値を高め続けていくという、“体験価値(UX)”を主軸としたアプローチがあるという。特に前者のアプローチは、資源を加工して製品を作り、顧客がそれを購入・利用し、不要になったら廃棄するという一方通行の流れからの脱却を目指す考え方であり、生産から二次資源の利用に至るまで、資源の環(わ)を結ぶことを意味している。

そうした世界の実現、つまりは資源の有効活用の促進に向けた一歩として、同社が取り組んでいるのが、セルロースファイバー成形材料技術と近赤外線センサーを用いた樹脂選別技術だ。

新たなプラスチック代替素材の開発へ

世界に目を向けてみると、プラスチックの世界消費量は年間3億トンを突破し、今なお増え続けている。さらに、プラスチックのリサイクル率はわずか14%であり、32%が海洋プラスチックごみとして流出している。こうした背景から世界的に“持続可能なモノづくり”への動きが加速。同社でも製品開発において、大量のプラスチックを使用していることから、抜本的な対策が求められていた。

そのカギを握る存在として注目されたのが、従来の石油由来のプラスチックに代わる“プラスチック代替素材”である。だが、「植物由来樹脂、生分解樹脂では環境性と機能性の両立が難しい。また、植物由来樹脂への置き換えは穀物価格の高騰も招くことから普及に至っていないのが現状だ。われわれは、これらの課題を克服する新たなプラスチック代替素材の開発を目指すことにした」(同社 マニュファクチャリングイノベーション本部 生産・環境技術研究所 名木野俊文氏)という。

そこで、同社はセルロースファイバーに着目。セルロースファイバーは、間伐材などの木材から得られる繊維(パルプ)を微細化したバイオマス素材として知られ、軽くて丈夫なことから、樹脂の補強用繊維としての利用が期待される。

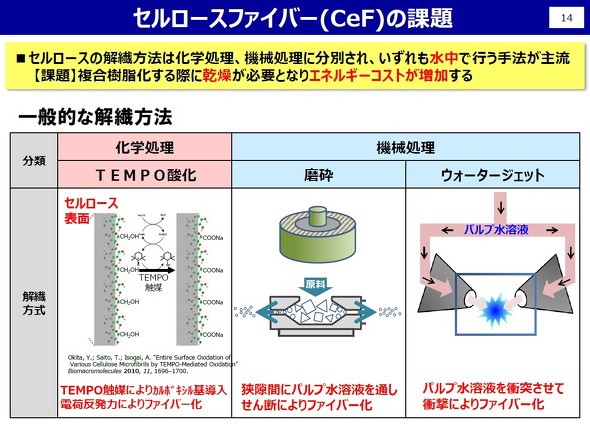

だが、セルロースファイバーにも課題がある。木材から得た繊維を微細化する解繊(かいせん)において、現在、化学処理と機械処理の2つの方法が確立されているが、いずれも水中で解繊を行うため、複合樹脂化する際に乾燥処理が必要となり、エネルギーコストや生産性の面で課題を抱えていた。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 幾何公差の基準「データム」を理解しよう