製鉄現場のAI活用、画像×AIで緩衝材不良の検出率85%、過検出0.02%に:スマートファクトリー(2/2 ページ)

ディープラーニングを活用する課題

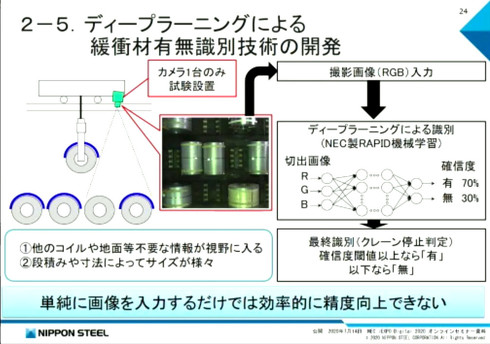

ディープラーニングによる画像認識を行うため、クレーンにカメラ1台を試験設置して検証を行った。しかし、そこでもさまざまな問題が生まれたという。「カメラの画角によって対象とした以外のコイルや地面などの不要な情報が入り、学習の精度を上げることが難しかった。ただ段積みや寸法が異なることなどから、カメラの画角を調整するということは難しく、単純に画像を入力するだけでは効率的に精度を向上できないことが分かってきた」と園田氏は語る。

そこで、ディープラーニングを行う前に取得した画像で必要な箇所を切り出す前処理を行うようにした。加えて、緩衝材の落下の頻度はそれほど多くなく、学習用の素材取得も難しい状況があったが、反転や拡大縮小、位置ずらしなど、学習用素材を54倍に拡張し、それによって学習を進めた。こうした前処理の工夫などにより、実証試験内では緩衝材有無の識別率100%を実現できたという。

本番データを基に精度を向上

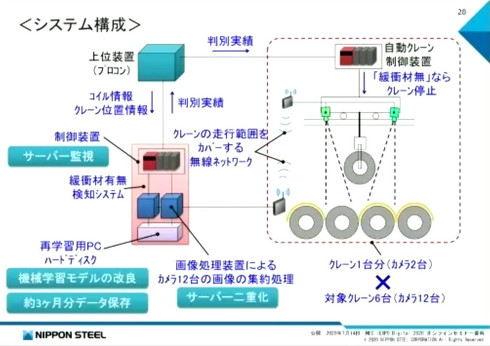

こうした実証を経て、本格導入を推進。クレーン6台を対象に、クレーン1台当たりカメラ2台を設置して画像を取得し無線により収集する。これらの画像を再学習用素材として記録しつつ、学習結果により緩衝材の有無を判定する緩衝材有無検知システムと、プロセスコントローラー、各種制御機器などを連携し、緩衝材がなかった場合はクレーンを止めるというシステムを稼働させた。システムはオンプレミスで構築されている。

立ち上げの方法も工夫をした。最初から理想の結果を求めるのではなく、ステップとして緩衝材なしの場合の確信度90%以上を閾値として設定し、その後、運用内で学習データ素材を収集して精度を上げて最終判定の閾値を緩和していくという段階的な取り組みを進めた。

学習素材の収集についても、本番運用内でも「緩衝材なし画像データ」は、ディープラーニングで効果を得るほどの数は得られないが、「緩衝材あり画像データ」から「緩衝材なし画像データ」を作り、学習に生かすようにした。

検出精度は85%、過検出率は0.02%を実現

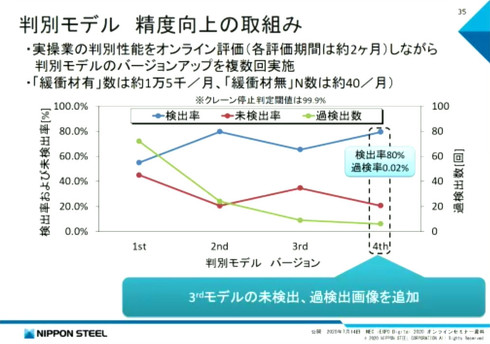

これらの工夫により、開始から調整完了まで約10カ月で実現した。実操業の中で2カ月ごとに学習モデルのブラッシュアップも推進。緩衝材ありの作業数は1カ月に約1万5000、緩衝材なしの作業数は約40だが、最初は緩衝材なしの検出率は55%、過検出率は0.23%だった。2カ月ごとに学習データを新たに加えて学習モデルをブラッシュアップして、検出率は80%、過検出率は0.02%を実現しているという。

現在はさらなる改善を進め、自動で切り出し範囲を特定するオブジェクト検知を導入する取り組みを進めているところだとする。園田氏は「最新技術を導入しつつ実操業を想定しつつ、定量的な目標設定を行うところから試行錯誤を繰り返しながら、速やかに導入できた点、導入後も継続的に精度向上に取り組めた点などは振り返りとしてよかった」と語っている。

関連記事

モノづくりのディティールにまでデジタルを、自ら手も動かすNECが描く将来像

モノづくりのディティールにまでデジタルを、自ら手も動かすNECが描く将来像

NECは「第30回 設計・製造ソリューション展(DMS2019)」(2019年2月6日〜8日、東京ビッグサイト)において、次世代のモノづくりを具現化するコンセプト「NEC DX Factory」を基に関連技術を紹介した。 製造現場で活躍広がる「画像×AI」、どういう場で生きるのか

製造現場で活躍広がる「画像×AI」、どういう場で生きるのか

グルーヴノーツは、「製造×画像AI」をテーマに2020年4月14日、オンラインセミナーを開催。グルーヴノーツ アカウントエグゼクティブ 岩野敦氏が製造業向けのインフラ設備・機械の保全・安全管理業務における画像AIの活用事例などを紹介した。 “人をお手本にするAI”は製造現場に何をもたらすのか

“人をお手本にするAI”は製造現場に何をもたらすのか

協働ロボットなど機械が人と共に働く場面が増える中で、円滑に人と協調する能力が機械にも求められるようになっている。これらの要望に応えるため、三菱電機では「人と協調するAI」を開発した。同技術により得られる価値や狙いについて、開発陣に話を聞いた。 AIと機械学習とディープラーニングは何が違うのか

AIと機械学習とディープラーニングは何が違うのか

技術開発の進展により加速度的に進化しているAI(人工知能)。このAIという言葉とともに語られているのが、機械学習やディープラーニングだ。AIと機械学習、そしてディープラーニングの違いとは何なのか。 世界を変えるAI技術「ディープラーニング」が製造業にもたらすインパクト

世界を変えるAI技術「ディープラーニング」が製造業にもたらすインパクト

人工知能やディープラーニングといった言葉が注目を集めていますが、それはITの世界だけにとどまるものではなく、製造業においても導入・検討されています。製造業にとって人工知能やディープラーニングがどのようなインパクトをもたらすか、解説します。 人工知能は製造現場でどう役に立つのか

人工知能は製造現場でどう役に立つのか

人間の知的活動を代替するといわれる人工知能が大きな注目を集めている。ただ、製造現場で「使える」人工知能は、一般的に言われているような大規模演算が必要なものではない。「使える人工知能」に向けていち早く実現へと踏み出しているファナックとPFNの取り組みを紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク