コロナ禍で止まった世界中の自動車生産、改めて考えたい「BCP」:いまさら聞けない自動車業界用語(1)(2/2 ページ)

いつまでに復旧できるか、在庫はいつ欠品するか、時間との勝負

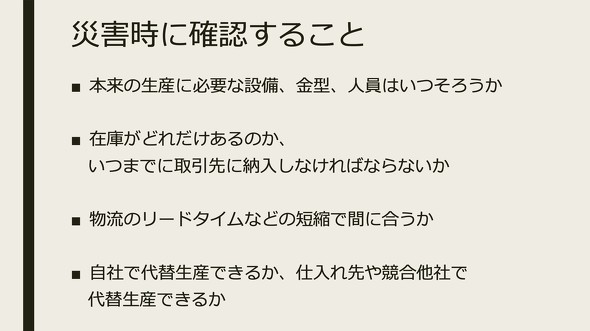

災害時には実際にどのような行動を取るのかをご紹介します。初めに、指示系統を明確にするため対策本部を建てます。その後、災害の復旧までにどれくらいの時間を要するのかを算出します。本来の工程である「本型」「本工程」で生産するための設備や金型、人員がいつになればそろうのか。この情報をいかに迅速に集められるかが重要です。

部品の場合、並行してどこまで在庫が持つのかを確認し、客先にいつまでに納入する必要があるのかを明確にします。自社や客先、輸送中、倉庫など、在庫は複数の拠点に分かれ、特に海外から輸入している部品は把握するのは簡単ではありません。トヨタでは各段階ごとの在庫をまとめたものをランダウン表といい、緊急時ではこの表を活用します。

在庫情報をまとめ、客先での部品使用予定を加えれば、在庫が欠品する=復旧しなければならないタイミングが分かります。通常は船で運搬しているのを飛行機に変えるなど、物流リードタイムの短縮も考慮に入れた上で、それでも間に合わない場合は代替での生産検討に入ります。国内外問わず、自社内で作れないか、またサプライヤーや競合他社含め代替ができないかを確認し、最終客先に連絡して調整を実施していきます。復旧するまでの計画を立案し、随時報告しながら問題が解決するまで進捗を管理していくのです。

コロナ禍はこれまでのBCP対応とは全く違った

さて今回コロナ禍において自動車業界では緊急時対応はどのように行われたのでしょうか。

2020年2月初旬段階で、中国では新型コロナウイルス感染症(COVID-19)の影響により部品の生産、供給が難しくなり、自動車メーカーは調整をする必要がありました。1次サプライヤーは日本で生産していても、2次サプライヤーは中国に工場がある、といったケースが多く、この段階でいくつかの国内自動車メーカーは稼働を止める、生産順を変更といった生産調整を実施しました。

そして3月以降は東南アジア、欧州や北米とCOVID-19によって生産ができない地域がどんどん拡大していきました。世界中がタイミングをずらしながら生産ができなくなる中で、唯一工場が停止していなかった日本でも部品供給の問題や需要減により、4月はかつてないほどの稼働調整が実施されました。5月以降生産は再開されつつあるものの、平常時とは程遠くまだまだ緊急事態は続いているといえます。自動車メーカーとサプライヤーは常に情報をやりとりしながら、休業を含めて生産計画を見直しています。

これまでのBCPでは、自然災害やテロといった緊急事態へ対策が練られており、感染症の拡大や国単位で長期間の経済活動休止が発生することは想定外でした。私も過去に台風や地震などでのBCPや生産復旧の取り組みを実施してきましたが、今回のコロナ禍は全く違います。

通常の災害では被害は特定の地域で一時的に発生し、「復旧はいつになるのか、どれだけ短縮が可能か、計画通りに進むのか」が重要でした。しかし今回は世界中で生産および物流が止まり、一時的な事態ではなく先行きの見えない状況が続き、いつ終わるのかも分からないという初めての事態です。先の需要もはっきりとせず、各社手探りで日々状況を確認しながら対応しているのが現状です。

コロナ禍における反省を踏まえ、製品を生産する場所や複数の代替先を持つなどサプライチェーンの見直しや、在庫設定の在り方の検討が必要になります。今後、自動車業界ではポストコロナの新しいBCPが作成されていくでしょう。

関連記事

マスコミが言う「トヨタ生産方式は重大災害に弱い」は本当なのか

マスコミが言う「トヨタ生産方式は重大災害に弱い」は本当なのか

トヨタ生産方式の達人・鈴村尚久氏による連載コラム「鈴村道場」。今回は、重大災害による工場停止をテーマに、製造業が重大災害に対してどう取り組むべきかについて解説する。 トヨタの20年度販売は2割減へ、不透明な状況下で示した見通し

トヨタの20年度販売は2割減へ、不透明な状況下で示した見通し

2021年3月期(2020年4月〜2021年3月)の業績見通しを示せない企業が少なくない中、トヨタ自動車は2020年5月12日、2021年3月期(2020年4月〜2021年3月)の業績見通しを発表した。売上高(営業収益)は前期比19.8%減の24兆円、営業利益は同79.5%減の5000億円を見込む。当期純利益などについては未定とした。 新型コロナ対応で自動車4団体、技術や人材を守る“互助会的ファンド”創設へ

新型コロナ対応で自動車4団体、技術や人材を守る“互助会的ファンド”創設へ

日本自動車工業会(自工会)と日本自動車部品工業会、日本自動車車体工業会、日本自動車機械器具工業会は2020年4月10日、新型コロナウイルス感染症(COVID-19)の感染拡大を受けて、医療への貢献や日本経済の維持に向けた自動車産業の役割について説明した。自工会 会長の豊田章男氏(トヨタ自動車 社長)がWeb中継で語った。 テレワークで取引先とMBDを、スーパーテレワークコンソーシアム発足

テレワークで取引先とMBDを、スーパーテレワークコンソーシアム発足

さくらインターネットと静岡県長泉町、テクノプロ・ホールディングス、デジタルツインズ、ブロードバンドタワーは2020年4月28日、「スーパーテレワーク・コンソーシアム」の設立に向けて基本合意したと発表した。組織体はインターネット協会に置き、2020年度中の設立を目指す。 新型コロナ影響が2カ月で拡大、在宅勤務やコミュニケーションに課題も

新型コロナ影響が2カ月で拡大、在宅勤務やコミュニケーションに課題も

MONOist、EE Times Japan、EDN Japanのアイティメディア製造業向け3媒体は「新型コロナウイルス感染症のモノづくりへの影響に関するアンケート調査」を実施した。調査は2020年3月に続いて2度目で、欧米での感染拡大を受けた市場の混乱、在宅勤務の拡大などによる業務の変化などの影響が表れた。 日本製造業のサプライチェーンマネジメントは旧態依然、デジタル化は可能なのか

日本製造業のサプライチェーンマネジメントは旧態依然、デジタル化は可能なのか

サプライチェーンにおける業務改革を推進していくために、デジタルがもたらす効果や実現に向けて乗り越えなければならない課題、事例、推進上のポイントを紹介する本連載。第1回は、サプライチェーンのデジタル化への期待について、サプライチェーンマネジメント(SCM)の切り口から紹介する。 パンデミックに耐えうるサプライチェーンのリスクマネジメントとは(前編)

パンデミックに耐えうるサプライチェーンのリスクマネジメントとは(前編)

物流の第4次産業革命ともいえる「Logistics 4.0」の動向解説に加え、製造業などで生み出される新たな事業機会について紹介する本連載。今回は特別編として、新型コロナウイルス感染症のようなパンデミックにも対応可能な、サプライチェーンの維持・継続を図るためのリスクマネジメントの在り方を取り上げる。 コロナショックが明らかにした「サプライチェーンリスクマネジメント」の重要性

コロナショックが明らかにした「サプライチェーンリスクマネジメント」の重要性

新型コロナウイルス感染症の感染拡大により、製造業は自社のサプライチェーンが途絶し、顧客に製品やサービスが供給できなくなるリスクに直面している。本稿では、今回の“コロナショック”を契機に、自社サプライチェーンのリスク対応力強化を検討している製造業に向け「サプライチェーンリスクマネジメント(SCRM)」について解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- ホンダが「CR-V」を3年ぶりに国内投入する理由「ブランドを奮い立たせる」

- ギガキャストを可能にした「ギガプレス」の開発企業と動作サイクルを深掘りする

- ダイヤモンド半導体の開発に向けた連携研究室を設立

- 船舶の脱炭素はなぜ難しいのか、水素エンジン開発と船舶設計の2軸から見る現実解

- トヨタ自動車が「Highlander」のBEVモデルを北米で初公開

- トヨタ「スープラ」がリコール、スターター起動時などに火災に至る恐れ

- 2025年暦年の日系自動車生産台数は明暗分かれる、好調トヨタに続きスズキが2位

- 1年前は想像もしなかった、米国関税の揺り戻しと中国の軍民両用品輸出管理

- 日野自動車はCLOを軸にしたロジスティクス戦略で「現場から経営を変える」

- 日産は生産拠点閉鎖箇所を全て発表、新型車の受注増で前向き発進も業績は赤字に

コーナーリンク