形状なくして解析あらず:構造解析、はじめの一歩(4)(3/3 ページ)

「検図」ならぬ「検モデル」

多くの読者の皆さんは、3D CADで作成したモデルをPDM(Product Data Management)システムに保存していることと思います。

PDMシステムは仕掛かり品のデータも保存しますが、メインの目的は完成品データの保存です。流用設計のために再利用することが多くなります。できるだけ完成度の高いデータを保存しておきたいものです。

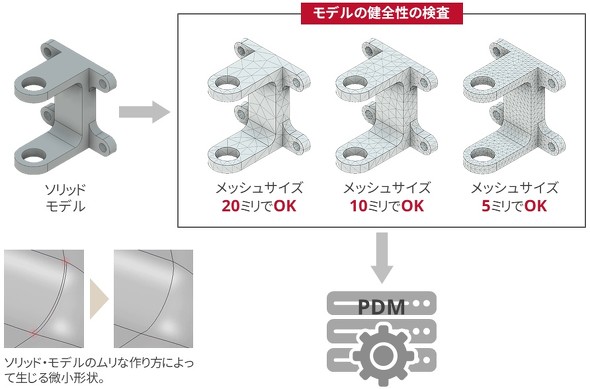

ある会社では、モデルの完成度をチェックするために自動メッシュ分割機能を使っています(図3)。

ちなみに、全ての部品や製品にCAEを行っているわけではありません。CAEの必要がなくても、自動メッシュ分割を行っているのです。「不安定なモデルは自動メッシュ分割でエラーになる」という性質を逆手に取った運用方法です。「検図」ならぬ「検モデル」です。3種類のメッシュサイズで自動メッシュ分割を行い、エラーが生じなかったものだけをPDMシステムに保存しています。残念ながら製品に不具合が起きて、原因を究明したり、対策を講じたりする際にCAEを使って検証しなければならないときがあります。PDMシステムから製品データをチェックアウトして、いざ解析となったときにメッシュ分割エラーが……などということが起きないための予防線にもなります。

侮れないSTL

ソリッドモデルのクオリティを高く保っても、自動メッシュ分割がエラーになる場合があります。その対処方法を紹介します。自動でメッシュ分割ができなければCAEはそこでストップしてしまいます。何が何でも有限要素データを用意しないとCAEを実行できないのです。

3D CADに実装されているCAEモジュールで自動メッシュ分割に失敗したら、まずメッシュサイズを変更して再トライしてみます。形状の寸法とメッシュサイズの関係で自動メッシュ分割がうまくいく場合があります。

それがダメだったら、3次元の形状データを外部に取り出します。ほとんどの3D CADには形状データのエクスポート(書き出し)機能が用意されています。書き出しのオプションとして、STEP、IGESなどのフォーマットが選択できるはずです。一般的にSTEPが使われます。STEPは、国際標準化機構(ISO)により規格されたファイル形式です。ソリッドの形状データを数式によって定義します。また、昨今の3Dプリンタの台頭によって、STLというフォーマットの書き出しオプションが実装されるようになってきました。STLは、3次元形状を小さな三角形の集合体として表現するフォーマットで、データとしては三角の頂点座標と三角形の構成点だけの単純なものです。

STEPは円筒面を1つの曲面として表現できず、2つに分割して表現する場合があります。自動メッシュ分割のアルゴリズムによっては、節点が均等に配置されない場合があります。STLはデータ構造が単純なため、STEPのような節点の不均等配置は行われません。STEPとSTLの両方で書き出しておきましょう。

CAEソフトウェアによっては、形状データを読み込む機能が用意されています。まずはSTEPで読み込んで、自動メッシュ分割を試してみます。節点の密集や不均等な配置など、不自然なメッシュになってしまったら、今度はSTLでやってみます。

- キレイなCADデータを作ることを心掛ける。検査ツールの使用も有効

- 3D CADの自動メッシュ分割でメッシュ分割してみる

- それでダメなら、他の自動メッシュ分割ツールを使ってみる。時としてSTLが有効

とにかく、何としても有限要素データを作成しなければ、構造解析は一歩も先に進みません。 (次回に続く)

コラム

筆者は、有限要素データを手で作る時代を長く経験しました。お客さまからお預かりした図面(青焼き)にトレーシングペーパーを重ねて、鉛筆でメッシュ図を描きます。節点と要素に全て番号を振ります。電卓を片手にメッシュの頂点座標を計算し、専用用紙に節点番号と座標値を記入します。それが終わったら今度は要素データの作成です。要素がどの節点番号で構成されているか、メッシュ図と首っ引きで専用用紙に書き込みます。

それをデータカードにパンチングします。1000円札くらいの大きさの厚手のカードに穴を開けていきます。データ1行で1枚のカードを使います。

そして、計算条件を示すカードを追加して、お札を勘定するような機械にかけてコンピュータ(大型ホストマシン)に読み込ませます。これで解析が始まります。

このように昔の構造解析は、紙と鉛筆と人力のカタマリでした。

昔であれば2カ月かかった作業が、今となっては3D CADのCAEモジュールの自動メッシュ分割機能によって10秒くらいで終わります……。

初めて自動メッシュ分割を見たときは、驚きとともに幸せになりました。幸せって微分なのですね。

関連記事

構造解析、いろいろあれど……

構造解析、いろいろあれど……

「構造解析」を“設計をより良いものとするための道具”として捉え、実践活用に向けた第一歩を踏み出そう。第3回は、構造解析の種類について詳しく解説する。 設計者がフロントローディングという怪物に立ち向かうための“3つの武器”

設計者がフロントローディングという怪物に立ち向かうための“3つの武器”

「構造解析」を“設計をより良いものとするための道具”として捉え、実践活用に向けた第一歩を踏み出そう。第2回は、いったん技術的な話から離れて、CAEの位置付けとその重要性についてあらためて理解を深める。 座学は構造解析のライセンス 〜材料力学、有限要素法の重要性〜

座学は構造解析のライセンス 〜材料力学、有限要素法の重要性〜

「構造解析」を“設計をより良いものとするための道具”として捉え、実践活用に向けた第一歩を踏み出そう。第1回は、構造解析を理解する上で欠かせない座学(材料力学や有限要素法)の重要性を説くと同時に、構造解析を正しく身に付けるための考え方を解説する。 単位系の統一をキチンとしないから解析をミスる

単位系の統一をキチンとしないから解析をミスる

フリーソフトや資料を駆使して、単位系換算のミスを効率よくトリプルチェックしていく。これだけでも、構造解析のミスはかなり減る! 911テロで考える、材料力学が役立つ理由

911テロで考える、材料力学が役立つ理由

材料定数は環境によってドラマチックに変化し、製品生命を脅かす場合すらある。材料力学を学べば、その根拠も理解できるようになる。 アナタの想像力をフルに働かせて応力計算

アナタの想像力をフルに働かせて応力計算

腰掛けた椅子だって、実は変形している。変形したということは、応力が発生している。目に見えない現象は、頭でしっかりイメージを作る。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリンタ製の型を活用した、回せるネジ型チョコレートの取り扱いを開始

- 品質はどのように作られ、どのように確認されているのか

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 製造業“現場あるある”かるた<あ行:結果発表> 秀逸作品ぞろいで審査難航!?

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 幾何公差の基準「データム」を理解しよう

- 奥行き表現やトラッキング機能を強化したVR設計検証支援システム