代替部品選定需要増加でOKIエンジが電子部品の気密性試験サービスを開始:製造マネジメントニュース

OKIエンジニアリングは、電子部品の信頼性試験サービス強化の一環として、中空パッケージ部品の気密性試験サービスを開始することを明らかにした。これによりMIL規格(米国軍規格)指定の11の試験メニューをワンストップで対応可能とし、従来は4週間かかっていた試験期間を2週間程度に半減し、製品開発時間削減が可能になるという。

OKIエンジニアリングは、電子部品の信頼性試験サービス強化の一環として、中空パッケージ部品の気密性試験サービスを2020年5月12日に開始することを明らかにした。年間1億円の販売目標を目指す。

電子部品の信頼性評価は基本的に、部品メーカーで開発時、量産化検討時、出荷時の3回、セットメーカーで部品選定時、試作時、出荷時の3回行うのが一般的だ。しかし、最近では、電子部品メーカーが開発した部品の生産期間を短くする傾向にあり、セットメーカーにとっては同じ製品を生産し続けるのに、部品調達に苦労するケースが増えてきている。さらに、最近では半導体製品や電子部品を新興国などから調達するケースも増えてきているがロットによる品質のばらつきが大きくなっており、定期的な品質評価が欠かせない。また、パンデミックや紛争、地政学的問題などが頻発する昨今の世界情勢により、従来のルートで調達が困難になるケースなども増えており、これらを柔軟に変更しながら品質を確保するために、品質評価を行う頻度も増えてきている。

一方で、品質評価試験には、最新の評価設備が必要である他、評価担当者が一定時間張り付く必要があり、人手やコストの面でも大きな負担がかかる。そこで、品質評価を外部に委託するケースが増えつつある。

こうした中で品質評価サービスの体制強化を進めているのがOKIエンジニアリングである。2019年11月には自動車向けの信頼性評価機能を強化するために、群馬県に「群馬カーエレクトロニクス テストラボ」を設置(※)。また、2020年3月には電気製品の安全性に関する規格の各国申請手続きを簡便化できるCB(Certification Body)証明書のワンストップ申請サービスなどを開始するなど、強化を進めている。

(※)関連記事:CASEで搭載増える車載電子部品、ボトルネックとなる信頼性評価の受託強化

MIL規格の信頼性評価をワンストップで

この流れの中、中空パッケージ型電子部品の気密性試験サービスを新たに開始する。車載、宇宙、産業用で電子化が進む中で、中空パッケージ部品の採用が急増している。例えば、宇宙向けでは、CPU(集積回路)やトランジスター、ダイオードなどの採用が増えている他、車載向けでは加速度センサーなどのセンサーデバイス、CCDなど、産業用では水晶振動子やランプなどの採用が増えている。これらのパッケージの気密性が確保できているかを評価するのが気密性試験サービスである。

OKIエンジニアリング 信頼性解析事業部 事業部長の高森圭氏は「気密性試験は部品がしっかりと組み立てられているかを確かめる意味でも重視されている。本来の品質評価にかかわるさまざまな試験を行う前に、大前提として行われる場合も増えておりニーズは高まっている」と述べている。

気密性試験には、中空パッケージ内に封入する気体として用いられているヘリウムガスを検出し漏れ量を測定する「ファインリーク試験」と、液体中に部品を沈め気泡の有無を確認する「グロスリーク試験」の2種類があるが、今回OKIエンジニアリングではこれらの試験設備を導入し、両方に対応できるようにした。

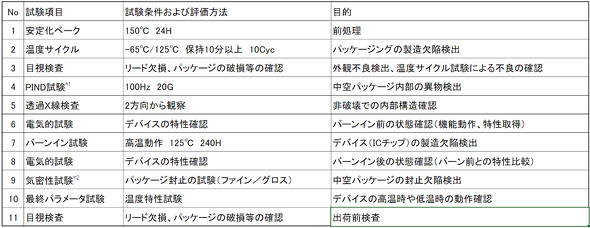

これにより、MIL規格で指定されている電子部品の信頼試験項目11項目を内製で行える体制を構築した。具体的には、従来は4週間かかっていた試験サービス期間を、半分の2週間に短縮できるという。「宇宙分野や車載分野など、新たに採用する電子部品が多い領域では信頼性評価の基準として、厳格なMIL規格をベンチマークとするところも増えてきている。これらの基準を満たすサービスを内製で行い、短い期間で評価を行えるようにすることで、顧客企業の製品開発期間の短縮にも貢献できる」と高森氏は述べている。

関連記事

二次電池搭載機器の試験サービスをワンストップ提供、OKIエンジが新規事業展開

二次電池搭載機器の試験サービスをワンストップ提供、OKIエンジが新規事業展開

OKIエンジニアリングは、リチウムイオン電池を中心とする「二次電池搭載機器向け信頼性試験・評価ワンストップ受託サービス」の提供を始める。耐充放電、耐振動、耐衝撃、耐塵(じん)などの環境試験と、構造解析・事故製品調査、性能評価を含めた44項目の試験・評価サービスをワンストップで提供する。 CASEで搭載増える車載電子部品、ボトルネックとなる信頼性評価の受託強化

CASEで搭載増える車載電子部品、ボトルネックとなる信頼性評価の受託強化

OKIエンジニアリングは2019年11月に群馬県伊勢崎市に「群馬カーエレクトロニクス テストラボ」を開設。CASEなどにより車載電子部品が大幅に増える中で、ボトルネックとなる信頼性評価の受託を強化していく方針である。 品質保証の体制をIoTでカイゼンする

品質保証の体制をIoTでカイゼンする

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第3回となる今回は、品質保証体制へのIoT活用のポイントについて紹介します。 品質管理に必須の統計的手法「X-R管理図」「P管理図」の作り方

品質管理に必須の統計的手法「X-R管理図」「P管理図」の作り方

生産現場の品質管理に使われる「X-R管理図」「P管理図」は、実際にはどうやって作ればいい? サンプルを基に手を動かして覚えよう。 試作品の数を劇的に減らす直交配列実験の実務

試作品の数を劇的に減らす直交配列実験の実務

品質管理のための代表的な統計手法である実験計画法について、実践的な手法を短期間に習得したいと希望している読者に向けて、Excelを使って効率的に独学できるような解説を行う。 あなたが品質管理で果たすべき役割は何か

あなたが品質管理で果たすべき役割は何か

製造現場で実施する製品管理を中心とした品質管理の基本を解説する。組織における品質管理の在り方から先人の教訓まで、筆者の経験とノウハウを紹介。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク