金属フィラメントにも対応する話題の3Dプリンタ「Adventurer3X」を試してみた:製品レビュー(5/5 ページ)

0.3mmノズルの性能やいかに!? 気になる造形品質は?

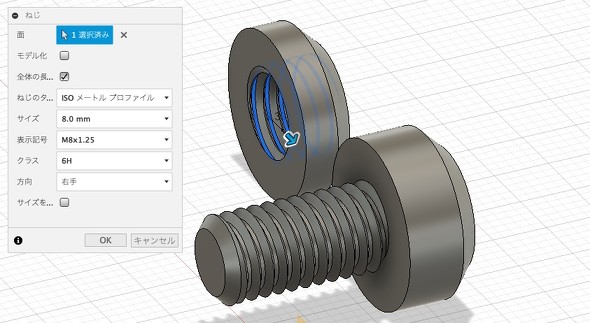

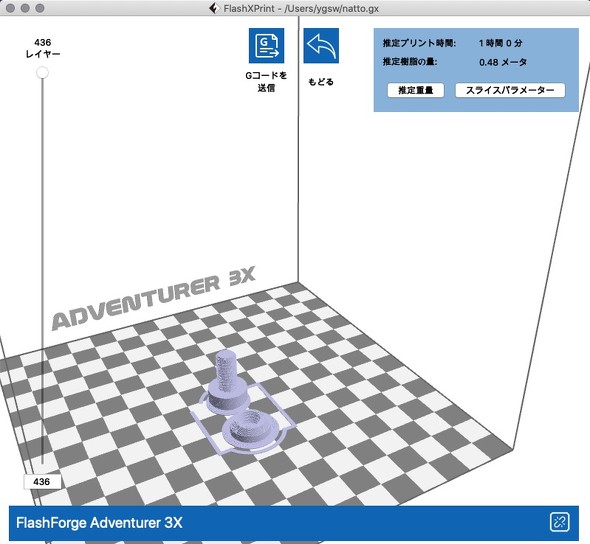

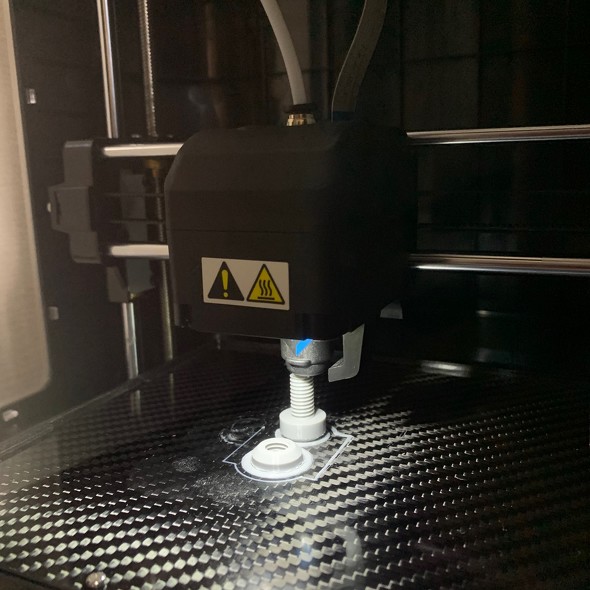

では、実際の使用感はどうか。この日のために用意しておいた「ボルト&ナット(M8 1.25規格をベースにモデルを調整したもの)」の3Dデータを造形してみることにした。ノズルは0.3mmに交換し、カーボンファイバー製プラットフォームを使用。FlashXPrintのエキスパートモードから0.3mmノズル用のプロファイルを選択し、「ラフトなし」「枠あり」でスライス処理を行い、スライスしたデータ(.*gxファイル)をUSBメモリ経由で本体に転送した。

ちなみに、ノズルの交換はエクストルーダー前面にある左右のボタンを押しながら、ノズル部を軽くグイグイと揺らす感じで引き抜くとうまくいく(庫内も狭いので、初めて交換した際はかなり苦戦した……)。逆に取り付けは簡単で、「カチッ」と音がするまで押し込めばよい。

ボルト&ナットの造形時間は、ちょうど1時間。造形時の動作音は、これまたダヴィンチ Jr.1.0と比較して申し訳ないが、驚くほど静かだ。個人差はあると思うが、このレベルの動作音であれば、横で他の作業をしていてもさほど気にならないだろう。

また、0.3mmノズルは(交換が面倒だったので)そのままに、プロファイルのみを通常の「Adventurer3X」に変更してスライスしたところ、14分と表示され、0.3mm仕様のプロファイルの4分の1ほどの時間で造形できた。造形中のヘッドの動きも非常に軽快かつリズミカルで、造形の速さにとにかく驚かされた。

造形完了後は、カーボンファイバー製プラットフォームがフロントドアの近くまでせり出してくる。少し冷めるのを待ってからプラットフォームのつまみを押しながら手前に引き抜くとカーボンのプレート部が取り外せる。完成した造形物はこのプレートをしならせることで、スクレーパーがなくても比較的簡単に取り外せる。

それでは完成品を見てみよう。0.3mmプロファイル(0.3mmノズル使用)、標準プロファイル(0.3mmノズル使用)ともに仕上がりは良く、見た目は大きく変わらない。しかし、標準プロファイルで造形した方は後処理として、それなりにヤスリ掛けを行わないとうまくボルトとナットがはまらなかった。一方、0.3mmプロファイルで造形した方はほぼ後処理をしなくても(軽くヤスリ掛けする程度で)きれいにはまり、滑るようにボルトとナットを締め付けることができた。

ボルト&ナットのようにある程度精度が求められるものであれば、0.3mmプロファイルで造形すべきだと思うが、大まかな形が作れて、細かな精度を求める必要がないものであれば、標準プロファイルで素早く造形した方がよいように感じた。

今回は、サンプルとして付属していたPLAフィラメントを用いたファーストインプレッションをお届けした。残念ながら、Adventurer3Xの目玉でもある金属フィラメントについては紹介できなかったが、造形、そして気になる脱脂/焼結サービスを経ての仕上がり具合など、また機会があればお伝えしたいと思う。

関連記事

金属フィラメントに対応した3Dプリンタの“日本限定モデル”が10万円以下で

金属フィラメントに対応した3Dプリンタの“日本限定モデル”が10万円以下で

FLASHFORGEと同社の日本総代理店であるApple Treeは「TCT Japan 2020」に出展し、金属フィラメントに対応したデスクトップタイプのFDM(熱溶解積層)方式3Dプリンタ「Adventurer3X」の展示デモを披露した。 産業用大麻とPLAを融合した3Dプリンタ向けバイオマスフィラメント

産業用大麻とPLAを融合した3Dプリンタ向けバイオマスフィラメント

堀正工業は「オートモーティブワールド2020」において、産業用大麻(ヘンプ)の木質部分の微粒子をPLA(ポリ乳酸)と複合させたバイオコンポジットを原料とする3Dプリンタ用バイオマスフィラメント「HBP フィラメント」と、その造形サンプルを展示していた。 さまざまな機能要件を一体でデザイン、3Dプリンタ活用のデファクトになり得る「DFM」の可能性

さまざまな機能要件を一体でデザイン、3Dプリンタ活用のデファクトになり得る「DFM」の可能性

Nature Architectsは「TCT Japan 2020」に出展し、ユーザーが求める機能要件をダイレクトに実現する設計技術「Direct Functional Modeling(DFM)」を訴求。3Dプリンタにしかできない動きや機能性を備えた一体形状の可能性を、多くの展示品とともに披露した。 3Dプリンタの可能性を引き上げる材料×構造、メカニカル・メタマテリアルに注目

3Dプリンタの可能性を引き上げる材料×構造、メカニカル・メタマテリアルに注目

単なる試作やパーツ製作の範囲を超えたさらなる3Dプリンタ活用のためには、「造形方式」「材料」「構造」の3つの進化が不可欠。これら要素が掛け合わさることで、一体どのようなことが実現可能となるのか。本稿では“材料×構造”の視点から、2020年以降で見えてくるであろう景色を想像してみたい。 いまさら聞けない 3Dプリンタ入門

いまさら聞けない 3Dプリンタ入門

「3Dプリンタ」とは何ですか? と人にたずねられたとき、あなたは正しく説明できますか。本稿では、今話題の3Dプリンタについて、誕生の歴史から、種類や方式、取り巻く環境、将来性などを分かりやすく解説します。 「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

作られるモノ(対象)のイメージを変えないまま、従来通り、試作機器や製造設備として使っているだけでは、3Dプリンタの可能性はこれ以上広がらない。特に“カタチ”のプリントだけでなく、ITとも連動する“機能”のプリントへ歩みを進めなければ先はない。3Dプリンタブームが落ち着きを見せ、一般消費者も過度な期待から冷静な目で今後の動向を見守っている。こうした現状の中、慶應義塾大学 環境情報学部 准教授の田中浩也氏は、3Dプリンタ/3Dデータの新たな利活用に向けた、次なる取り組みを着々と始めている。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現