EV用パワコンの体積が半分に、三菱電機が小型化技術を新開発:電気自動車

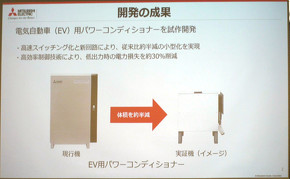

三菱電機は2020年1月29日、EV用パワーコンディショナーの小型化技術を開発したと発表した。小型化により、一般家庭への導入が進展すると予想される。

三菱電機は2020年1月29日、東京都内で開催した記者会見で、電気自動車(EV)用パワーコンディショナーの小型化技術を開発したと発表した。開発技術を用いて実証機を試作し、従来の同社製品と比較して体積を約半分に抑えることに成功した。住宅用車庫など狭いスペースに起きやすくすることで、一般家庭への導入を後押しする。

EV用パワーコンディショナーの市場規模は現在10億円程度だが、同社は10年後までに数百億円の市場に成長すると予想している。小型で高効率なEV用パワーコンディショナーを市場投入することで、需要を取り込む。

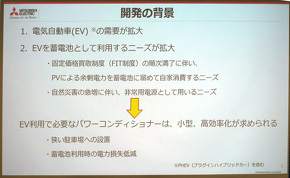

EVを蓄電池として活用するニーズの高まり

三菱電機 先端技術総合研究所長 田中博文氏は「近年、EVを蓄電池として利用するニーズが高まりを見せている」と語る。その理由として田中氏は、「2019年11月以降、固定価格買い取り制度(FIT)が順次満了することに伴い、太陽光発電による余剰電力をEVの蓄電池にためて、自家消費する傾向が強まっていることが要因だ。もう1つの理由は、自然災害の増加を背景に、EVを停電時の非常用電源となる蓄電池として使うことに注目が集まっているためだ」と説明した。

蓄電して自家消費するには、電力を適切に変換するためのEV用パワーコンディショナーが必要となる。ただ、機器を設置するために専用スペースを設けなければならないため、「住宅用車庫などの狭いスペースには設置しづらい」(田中氏)という課題があった。今回の技術開発によって機器の小型化が進めば、一般家庭へのEV用パワーコンディショナーの導入がより進展すると予想される。

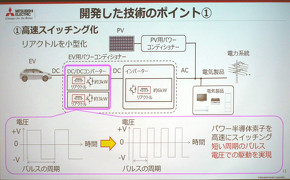

パルス周期の短縮化などにより、機器の小型化を実現

三菱電機 先端技術総合研究所 電力変換システム技術部長 東聖氏は「今回の技術開発を進める上で、EV用パワーコンディショナー内のDC-DCコンバーターやインバーターを構成するリアクトルと呼ばれる部品に注目した」と語った。リアクトルはEV用パワーコンディショナーの体積の大半を占めるが、部品自体の体積が大きく、この点が以前から課題視されてきたという。「リアクトルは機器の安定的な動作を実現するために、パルス電圧のノイズを除去する役割を担っており、その体積は入力電圧のパルス周期と大きさに応じて決まる。逆に言えば、パルス周期を短くし、入力電圧を低下させることができれば、小型化が可能になる」(東氏)。

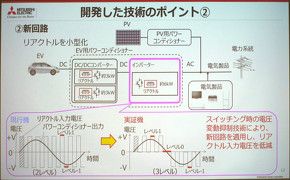

そこで同社は2つの研究に取り組んだ。1つ目は「パワー半導体素子の高速スイッチング化」だ。スイッチングとはDC-DCコンバーターを構成するパワー半導体素子のオン/オフを切り替える動作のことで、これを繰り返すことでパルスが発生する。今回、スイッチング速度を高速化する技術を新たに開発し、パルス周期を短くすることに成功した。2つ目は、3段階の電圧を使って電力を出力する「3レベルインバーター回路」の適用だ。3レベルインバーター回路は従来の「2レベルインバーター回路」に比べて電圧の振幅を低減でき、リアクトルへの入力電圧量を下げることが可能となる。これにより、リアクトルの小型化を達成した。

また、パワーコンディショナーの小型化と同時に、低出力時の電力損失を低減する高効率制御技術の開発にも取り組んだ。一般家庭で蓄電池を使用する場合、電子レンジなどの家電向けに1kW以下の低出力を高頻度に繰り返すためだ。DC-DCコンバーターは現行機で使用するのは1台のみだが、実証機では2台を使用する構成に変えた。低出力時は、2台のうち1台だけを動作させ、動作中のDC-DCコンバーターのパワー半導体素子のスイッチングを一部停止させる。これにより、1kW以下の低出力時の電力損失を従来比約30%削減することに成功したという。

会見では実証機の具体的な寸法については明らかにされなかったものの、東氏は「今後は小型で高効率なEV用パワーコンディショナーの量産化を目指し、体制を整えていく」として意欲を見せた。

関連記事

EVも蓄電池の1つ、総合エネルギー企業へと進化するテスラ

EVも蓄電池の1つ、総合エネルギー企業へと進化するテスラ

組み込みおよびIoT(モノのインターネット)関連技術の総合展示会「ET&IoT Technology 2019」(2019年11月20〜22日、パシフィコ横浜)の基調講演にTesla Japan(テスラジャパン)合同会社 エナジープロダクト カントリーマネージャーの浅倉眞司氏が登壇。「持続可能なエネルギーへ、世界の移行を加速する」をテーマに、家庭用蓄電池「Powerwall(パワーウォール)」、業務用蓄電池「Powerpack(パワーパック)」をはじめとしたエネルギー関連製品とその取り組みついて紹介した。 ダイソンEV撤退をケーススタディーとして考える

ダイソンEV撤退をケーススタディーとして考える

EVを開発すると宣言し、撤退した案件としては、投資額や雇用人員ともダイソンがこれまで最大規模であり、この撤退の真因に迫ることは、今後のEV開発に極めて重要ではないかと考えた。あくまで筆者の見立てであるが、元EV開発の経験からダイソンEV撤退をケーススタディーとして、EV開発の困難さおよび事業の難しさについて考えてみたい。 EVプロトタイプの共同開発を支える「3DEXPERIENCEプラットフォーム」

EVプロトタイプの共同開発を支える「3DEXPERIENCEプラットフォーム」

ダッソー・システムズの年次イベント「3DEXPERIENCE FORUM Japan 2019」の基調講演において、GLM 代表取締役のジュリアン・カー氏が登壇。「持続可能な未来の電気自動車」と題し、同社の取り組みを紹介するとともに、コラボレーティブなイノベーションの推進について、その考えを述べた。 EV向けワイヤレス給電、実用化の最終段階へ!

EV向けワイヤレス給電、実用化の最終段階へ!

先般、EV(電気自動車)用充電インフラに関して重要な出来事があった。ワイヤレス給電はこれまで米国のベンチャー企業であるWiTricityと、半導体大手のQualcommが激しい国際標準化争いを続けてきた。しかし、WiTricityがQualcommのEV向けワイヤレス給電事業「Qualcomm Halo」を買収することとなったのである。これにより、標準化争いは終止符が打たれるものの、すぐに実用化に移れるのだろうか。 EV時代対応の車載電子機器および装置のテストラボを新設

EV時代対応の車載電子機器および装置のテストラボを新設

沖エンジニアリングは、群馬県伊勢崎市に開設した「群馬カーエレクトロニクス テストラボ」の稼働を開始した。EV化で需要が急伸している車載電子機器や装置の長期信頼性試験の受託サービス体制を強化する。 電気自動車ではなく、まずは充電器から……?

電気自動車ではなく、まずは充電器から……?

欲しいけど便利に充電できないんだもん。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが「CR-V」を3年ぶりに国内投入する理由「ブランドを奮い立たせる」

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ダイヤモンド半導体の開発に向けた連携研究室を設立

- 船舶の脱炭素はなぜ難しいのか、水素エンジン開発と船舶設計の2軸から見る現実解

- トヨタ「スープラ」がリコール、スターター起動時などに火災に至る恐れ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

- ギガキャストを可能にした「ギガプレス」の開発企業と動作サイクルを深掘りする

- 1年前は想像もしなかった、米国関税の揺り戻しと中国の軍民両用品輸出管理

- 日野自動車はCLOを軸にしたロジスティクス戦略で「現場から経営を変える」

コーナーリンク

よく読まれている編集記者コラム

![EV用パワーコンディショナーの体積を半減[クリックで拡大]出典:三菱電機](https://image.itmedia.co.jp/mn/articles/2001/31/tiketani160_mitsuev2001_fig08_w490.jpg)

三菱電機 先端技術総合研究所長 田中博文氏

三菱電機 先端技術総合研究所長 田中博文氏

![「スイッチングの高速化」と「新回路開発」によって小型化を達成[クリックで拡大]](https://image.itmedia.co.jp/mn/articles/2001/31/tiketani160_mitsuev2001_fig04_w490.jpg)

![コンバーターを2台構成にすることで電力損失を削減する仕組みを作った[クリックで拡大]](https://image.itmedia.co.jp/mn/articles/2001/31/tiketani160_mitsuev2001_fig07_w490.jpg)